7 - Beskrivelse – fjerning av dekksanlegg

7.1 Teknologi og metode

Dekksanlegg kan i forbindelse med disponering kategoriseres i to typer:

- Modulerte dekksanlegg

- Integrerte dekksanlegg

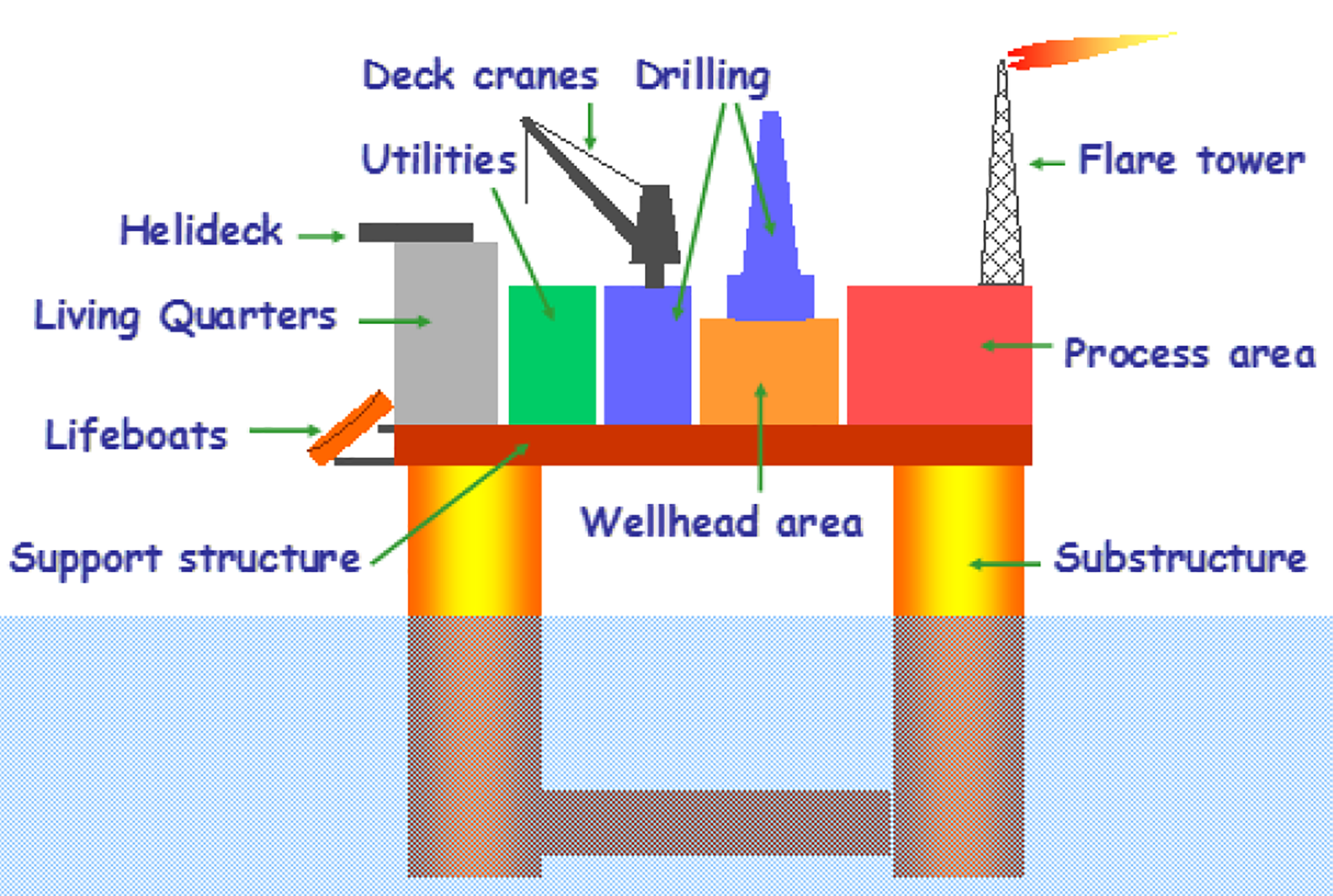

Modulerte dekksanlegg er dekksanlegg satt sammen av flere større moduler. Eksempel på oppdeling av et modulert dekksanlegg er vist i Figur 7-1. Integrerte dekksanlegg er bygget opp som én sammenhengende konstruksjon og har ingen naturlige soner for oppdeling.

Figur 7-1:

Eksempel på modulert dekksanlegg

Hovedelementer på begge typer dekksanlegg kan være:

- Flammetårn

- Løftekraner

- Broer

- Boreenhet

- Produksjonsenhet

- Hjelpeutstyrsenhet

- Boligenhet

Innholdet i listen varierer med hvilken funksjon plattformen har. Enkelte små plattformkonstruksjoner består kun av flammetårn, noen er kun utstyrt for boring, mens andre igjen kan ha flere funksjoner og inneholde alle komponentene i listen over.

Dekksannleggene er som regel plassert på en dekksramme som er koblet til understellet. Dekksrammen har til hensikt å fordele vekten av dekksanlegget over på understellets oppleggspunkter. Det er viktig å merke seg at dekksrammen i OSPAR-beslutning 98/3 [9] er definert som del av dekksanlegget og den må derfor fjernes i sin helhet så lenge det ikke skader den strukturelle integriteten til understellet. Eksempel på en dekksramme er vist i Figur 7-2.

![Figur 7-2: Eksempel på utforming av dekksramme (PGDS) og lokasjon på plattformunderstell [24]](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-2.png)

Figur 7-2:

Eksempel på utforming av dekksramme (PGDS) og lokasjon på plattformunderstell [24]

7.1.1 Forberedelser

Før dekksanlegget kan fjernes, er det nødvendig at alle rør og alt utstyr tømmes for skadelige væsker og stoffer og at rør og utstyr isoleres og sikres på forsvarlig måte. Det medfører rengjøring, fjerning av hydrokarboner, frakobling og fysisk isolering av rør og utstyr samt håndtering av farlig avfall. I tillegg kan det være nødvendig med midlertidige konstruksjoner og/eller stillas for sikker tilkomst for forberedelse til, og i fbm, selve fjerningsoperasjonen.

Uavhengig av valg av fjerningsmetode for dekksanlegg, må anleggene rengjøres. Valg av fjerningsmetode kan til en viss grad styre hvor mye av dette arbeidet som utføres offshore, og hvor mye som kan gjennomføres etter ankomst til land. Eksempelvis må et dekksanlegg som skal kuttes opp offshore (se kapittel 7.1.2) rengjøres grundigere offshore enn et dekksanlegg som skal fjernes i sin helhet uten oppdeling (se kapittel 7.1.5 og 7.1.6).

Dekksanleggets funksjon vil naturligvis også styre nødvendig mengde rengjøring, da en produksjonsenhet inneholder helt andre stoffer enn f.eks. en boligmodul.

Rengjøringsprosessen er basert på beskrivelsene gitt i OTH 95 488 utgitt av det britiske Health and Safety Executive [25].

En olje-/gassinstallasjon vil inneholde til dels store mengder hydrokarboner. Dette må fjernes før dekksanlegget skal disponeres for å minimere risiko for forurensing eller ulykker (brann, forgiftning el.) ved fjerning. Til dette brukes de allerede eksisterende rør- og pumpesystemer, og de utpumpede olje- og gassrestene kan enten overføres til lagerfartøy for transport til land eller reinjiseres i reservoarene. Den avsluttende rengjøringen kan utføres ved bruk av vann under høyt trykk med aktuelle rengjøringsmidler og/eller mekanisk rengjøring.

Noen av systemene som skal rengjøres kan inneholde farlige og/eller giftige stoffer sånn som:

- Kjemikalier for vannbehandling

- Avleiringshemmere

- Korrosjonshemmere

- Deoksidanter

- Biocider

- Glykolsystemer (MEG og TEG)

Annet farlig materiale som kan bli avdekket under rengjøring er:

- Asbest

- Radioaktivt materiale

- Kvikksølvdamp

- PVC

- Lavradioaktive avleiringer (LRA)1

- PCB (rester)

- Elektriske akkumulatorer

Det er viktig at personell som skal håndtere slikt materiale har fått tilstrekkelig opplæring. Dette kan enten oppnås ved å bruke spesialtrent personell fra land, eller trene opp personell som til vanlig jobber offshore.

1 Også kjent som LSA (Low Specific Activty scale) eller NORM (Naturally Occuring Radioactive Material)

Systemene som må stenges ned og fjernes består i hovedsak av:

- Elektriske systemer

- Vannsystemer (brann, kjøling, drikkevann)

- Lagring

- Avløp

- Sikkerhetssystemer

- Nødsystemer

Nedstengingen av disse systemene må planlegges nøye for å optimalisere fremdrift i fjerningsprosjektet, og ikke minst opprettholde sikkerheten til personell om bord på dekksanlegget.

Avhengig av fjerningsmetode forberedes dekksanlegget for selve fjerningsoperasjonen. I tilfelle modulerte dekksanlegg og bruk av reversert installasjonsmetode, må dekksmodulene isoleres og skilles fra hverandre og løfteører må installeres der det er nødvendig.

Erfaring tilsier at det er en stor fordel om de forberedende arbeidene utføres mens plattformen fortsatt er «varm». I en slik situasjon kan man benytte seg av de eksisterende systemer for rengjøring, innkvartering, sikkerhet o.l. Det er også større sannsynlighet for at man ikke behøver ekstra tilkomstanretninger, som f.eks. stillas el., da den strukturelle integriteten av konstruksjonen fortsatt er kontrollert. På denne måten vil man kunne redusere kostnader knyttet til helikoptertransport, innkvartering, leie av dyre spesialfartøy osv. Dette vil også kunne øke effektiviteten i arbeidet.

7.1.2 Reversert installasjon

Dekksanlegg kan fjernes ved å reversere måten de ble installert. I så måte utnyttes de allerede eksisterende systemer, løftepunkter el. som ble brukt under installasjon.

For et modulert dekksanlegg vil en reversert installasjon i praksis gjennomføres som et tungløft, ettløft eller reversert flyt-over. Se hhv. kapittel 7.1.4, 7.1.5 og 7.1.6 for beskrivelse av disse metodene.

Reversert installasjon av et integrert dekksanlegg vil i praksis gjennomføres enten som ettløft eller som reversert flyt-over. Se hhv. kapittel 7.1.5 og 7.1.6 for beskrivelse av disse metodene.

7.1.3 Bit-for-bit

En bit-for-bit fjerningsmetode (piece small) består i å kutte opp dekksanlegget i mindre biter mens det fortsatt er installert på understellet. Typisk vil man kategorisere fjerningsmetoden som bit-for-bit hvis vekten av bitene ikke overskrider 20 tonn [26]. Ved en slik metode kan man benytte seg av kraner som allerede finnes på plattformen eller midlertidige kraner montert for fjerningsprosessen. Selve kuttingen kan gjennomføres mekanisk, hydraulisk, med vannjet eller som varmkutting. Ved varmkutting er det svært viktig at man har forsikret seg om at alt brannfarlig materiale har blitt fjernet og at kutting på overflatebehandlet metall gjennomføres på en sikker måte. Bitene blir løftet over på et skip eller en lekter for å tas med til land for gjenvinning eller gjenbruk. En bit-for-bit-metode vil dermed ikke kreve dyre, lite tilgjengelige spesialfartøy. Det vil heller ikke kreves like omfattende fasiliteter på land, dypvannskai e.l., for å ta imot lekteranløp med biter fra et dekksanlegg i denne størrelsesorden, som for å ta imot større biter, evt. hele dekksanlegg. Dette gjør det mulig for flere mottaksanlegg å konkurrere om oppdragene.

En bit-for-bit fjerningsmetode kan være passende å bruke på eldre, integrerte dekksanlegg da disse sjeldent er utformet med tanke på effektiv fjerning.

Rengjøringen av et dekksanlegg som skal fjernes bit for bit må være grundig og fullstendig da man som regel ikke vil fjerne systemer i hele stykker og dermed ikke kan forhindre uønskede stoffer å slippe ut.

Mulighetene for gjenbruk av større eller mindre deler av dekksanlegget vanskeliggjøres ved en bit-for-bit-metode da utstyr/komponenter ofte vil bli ødelagt. Materialgjenvinning etter leveranse på land forenkles tilsvarende. På den annen side kan man med en bit-for-bit- metode fjerne spesialutstyr og dermed kunne klargjøre og utvide bruksområdene for moduler av dekksanlegget ved gjenbruk/resalg.

Ofte vil en bit-for-bit-metode kunne kombineres med tungløftemetode ved at de delene av dekksanlegget som ikke kan fjernes modulvis blir fjernet bit for bit, mens man prøver å fjerne så mye som mulig med tungløftefartøy for å minimere arbeid offshore.

![Figur 7-3: Eksempel på fjerning av dekksanlegg med bit-for-bit-metoden [27]](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-3.png)

Figur 7-3:

Eksempel på fjerning av dekksanlegg med bit-for-bit-metoden [27]

Fjerning ved en bit-for-bit-metode vil kreve et stort volum arbeid offshore. Dette øker i seg selv risikoen forbundet med en slik fjerning. I tillegg vil det være økt risiko for forurensing til havs ved at alle systemer kuttes i biter offshore i stedet for å beholdes intakte fram til oppkutting på land.

7.1.4 Tungløftemetode

En tungløftemetode (heavy lift) karakteriseres ved at større deler av dekksanlegget fjernes av gangen. Typisk vil man kategorisere fjerningsmetoden som tungløftemetode hvis vekten av bitene ligger mellom 20 og 5 000 tonn [26]. En slik metode kan øke sjansene for gjenbruk/resalg sammenlignet med bruk av bit-for-bit-metode da større deler av konstruksjonen har opprettholdt sin opprinnelige funksjon.

Ved en tungløftemetode deles dekksanlegget opp i moduler og modulene løftes over på lekter eller direkte over på dekket til tungløftefartøyet før de fraktes til land. Denne metoden passer spesielt godt for modulerte dekksanlegg som dermed allerede har en naturlig oppdeling og ofte også eksisterende løftepunkter. Den strukturelle kapasiteten til hver modul må verifiseres for løft, og om nødvendig må det utføres forsterkende tiltak. Hvis egnede løfteører mangler må også dette installeres før avløft.

Forberedelser før fjerning ved tungløftemetode består blant annet av:

- Rengjøre og tømme, evt. tette, alle rør og systemer

- Kutte rør, elektriske anlegg ol. som kobler modulene sammen

- Fjerne eller sikre løse gjenstander

- Kontrollere/re-installere løftepunkter

- Separere modulene strukturelt

En tungløftemetode krever vesentlig færre operasjoner gjennomført offshore enn en bit-for- bit-metode og risikoen forbundet med arbeid offshore vil dermed reduseres. I tillegg vil risikoen for utilsiktet forurensning minskes ved å demontere det meste av prosessystemene på land. På land har man bedre kontroll på eventuelle lekkasjer eller gjenværende miljøskadelige stoffer som kan bli avduket ved åpning av systemene.

Tungløftemetode omtales også som piece large eller reversert installasjon. Figur 7-4 viser tungløftefartøyet Thialf løfte på plass én av modulene under installasjon av dekksanlegget på Edvard Grieg-feltet i juli 2015 [28].

![Figur 7-4: Én av dekksmodulene på Edvard Grieg løftes på plass av Thialf [28]](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-4.png)

Figur 7-4:

Én av dekksmodulene på Edvard Grieg løftes på plass av Thialf [28]

7.1.5 Ettløftsmetode

En ettløftsoperasjon (single lift) ved fjerning av et dekksanlegg betyr forenklet at hele dekksanlegget frigjøres fra understellet i én operasjon. Dette reduserer behovet for offshore forberedelser betraktelig, og reduserer dermed risikoen for helse og miljø forbundet med spyling, vasking, oppkutting og strukturelle forberedelser av dekksanlegget. Rengjøring kan begrenses til å spyle rør og systemer, og deretter påse at de lukkes forsvarlig for transport før de rengjøres grundig på land.

En ettløftsmetode kan være spesielt gunstig for integrerte dekksanlegg da det ellers ville kreves mye jobb med oppdeling i moduler eller biter.

Enn så lenge finnes det ikke mange fartøy som er i stand til en slik operasjon, men Pioneering Spirit, eiet av Allseas, er et eksempel [29]. Se for øvrig kapittel 13.2.3 for flere tungløftefartøy. Pioneering Spirit er et u-formet fartøy som kombinerer bruk av deballastering og hydrauliske jekker for å løfte av dekksanlegget. Fartøyet har en lastekapasitet på opptil 48 000 t ved løft av dekksanlegg og en 56 m bred åpning mellom de to skrogene i baugen og er dermed aktuell for fjerning av de aller fleste plattformene i Nordsjøen.

Figur 7-5 og Figur 7-6 viser prinsippet for fjerning av dekksanlegg ved en ettløftsoperasjon fra hhv. et stål- og et betongunderstell.

![Figur 7-5: Beskrivelse av ettløftsoperasjon av dekksanlegg fra et stålunderstell som utført av Pioneering Spirit [29]](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-5.png)

Figur 7-5:

Beskrivelse av ettløftsoperasjon av dekksanlegg fra et stålunderstell som utført av Pioneering Spirit [29]

![Figur 7-6: Beskrivelse av ettløftsoperasjon av dekksanlegg fra et betongunderstell som utført av Pioneering Spirit [1]](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-6.png)

Figur 7-6:

Beskrivelse av ettløftsoperasjon av dekksanlegg fra et betongunderstell som utført av Pioneering Spirit [1]

Koblingen mellom dekksanlegget og løftefartøyet kan kuttes enten før eller etter vektoverføring fra understell til transportfartøy. Etter fjerning ved ettløftsmetoden kan dekksanlegget overføres til lekter i skjermet farvann eller direkte til kai for disponering. For Pioneering Spirit må en slik kai i så fall være utformet som en pir og overførsel av dekksanlegg kan dermed utføres på samme måte som for lekter vist i Figur 7-5 og Figur 7-6. Alternativer for disponering er beskrevet i kapittel 11.

7.1.6 Reversert flyt-over

En reversert flyt-over-metode (reversed float over) vil ligne på en ettløftsmetode i den forstand at dekksanlegget i sin helhet vil bli fjernet fra understellet i én operasjon. Metoden vil kreve de samme forberedelsene med tanke på rengjøring og strukturell forberedelse av dekksanlegget. Forskjellen mellom de to metodene er at en reversert flyt-over gjennomføres i skjermede farvann slik at fjerningen kan bero kun på endring av oppdrift av enten transportfartøyet eller understellet. Den raske separasjonen som kreves i mer urolige sjøtilstander, og som f.eks. Pioneering Spirit gjennomfører ved hjelp av hydrauliske jekker, er dermed ikke nødvendig, og transportfartøyet trenger ved en reversert flyt-over sådan ikke stor løftekapasitet på samme måte som ved en ettløftsmetode.

Fartøy som kan brukes for en reversert flyt-over kan være av typen vist i Figur 7-7, som posisjonerer seg under dekksanlegget i senter av understellet. En annen løsning er å bruke en katamaran eller to samvirkende lektere/fartøy, f.eks. som Dockwise Swift og Dockwise Teal brukt for mating av dekksanlegget på Aasta Hansteen [30] vist i Figur 7-8. Ved en slik løsning posisjonerer fartøyer seg rundt dekksanlegget.

![Figur 7-7: Eksempel på flyt-over hvor transportfartøy/lekter posisjoneres i senter av understellet (venstre: dekksanlegg på HEERA HRD installert ved flyt-over av Fjell [31], høyre: dekksanlegg på Lunskoye-A installert ved flyt-over [32])](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-7.png)

Figur 7-7:

Eksempel på flyt-over hvor transportfartøy/lekter posisjoneres i senter av understellet (venstre: dekksanlegg på HEERA HRD installert ved flyt-over av Fjell [31], høyre: dekksanlegg på Lunskoye-A installert ved flyt-over [32])

![Figur 7-8: Eksempel på flyt-over hvor transportfartøy posisjoneres rundt understellet (dekksanlegget på Aasta Hansteen installert ved flyt-over av Dockwise Swift og Dockwise Teal [30])](/49012e/contentassets/92a420d5a7684e7397e812a37f2512f6/fig-7-8.png)

Figur 7-8:

Eksempel på flyt-over hvor transportfartøy posisjoneres rundt understellet (dekksanlegget på Aasta Hansteen installert ved flyt-over av Dockwise Swift og Dockwise Teal [30])

En reversert flyt-over kan altså for plattformer i skjermede farvann gjennomføres ved oppdriftsendring av transportfartøyet siden den raske vektoverføringen ikke er like kritisk. For plattformer i mer utsatte farvann må understellet re-flytes (for bunnfaste plattformer) og taues til en roligere lokasjon før en reversert flyt-over kan gjennomføres. Reversert flyt-over fra et flytende understell vil ofte kunne utføres med lavere fribord enn fra faste understell.

Dette vil være mindre krevende med tanke på flytestabilitet og videre håndtering av dekket. Gangen i en reversert flyt-over vil være som følgende:

Kun ved re-flyt også av understell:

- Re-flyt av understell+dekksanlegg (vha. oppdriftsvolum i selve understellet eller vha. oppdriftstanker montert spesielt for fjerningen)

- Tauing av understell+dekksanlegg til en skjermet lokasjon med tilstrekkelig dyp for de- mating

Uavhengig av fjerningsmetode for understell:

- Ankomst og posisjonering av fartøy/lekter(e) som skal frakte dekksanlegget til land

- Ballastering av understell/oppdriftstanker montert på understell eller deballastering av transportfartøy for overførsel av vekt av dekksanlegg fra understell til transportfartøy/lekter(e)

- Transport av dekksanlegg til land

- Fjerning/tauing av understell til land

For bunnfaste plattformer vil en reversert flyt-over kreve at det er mulig å gjennomføre en reflyt av understellet enten ved bruk av opprinnelig oppdriftsvolum eller av installerte oppdriftsbøyer. Denne prosessen er beskrevet i kapittel 8.

Etter at understell og dekksanlegg har blitt (fjernet ved reflyting og) tauet til lokasjon hvor den reverserte dekksinstallasjonen skal finne sted kuttes koblingen mellom understell og dekksanlegg på samme måte som ved bruk av ettløftsmetode. Påfølgende posisjonering av transportfartøy eller lekter(e) og ballastering av understell resulterer i frigjøring av dekksanlegget fra understellet.

7.2 Eksempler på fjernede dekksanlegg

7.2.1 Bit-for-bit

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på ConocoPhilips’ presentasjon på seminar om fjerning og disponering av offshore innretninger i 2006 [33]. Dette inkluderer også eventuelle figurer og tabeller.

Et eksempel på et dekksanlegg som hovedsakelig har blitt fjernet ved bit-for-bit-metoden er overbygningen på Ekofisktanken. Overbygningen ble fjernet mellom 2005 og 2007 [34] og AF Decom utviklet bit-for-bit-metoden fra sin kompetanse på fjerning av industrianlegg på land. Ekofisktanken ble stengt ned allerede i 1998 og systemene ble rengjort da [35].

Fordeler som ble trukket fram ved bruk av bit-for-bit-metoden var:

- Mer arbeid utført av maskiner, begrenser risiko ved manuelt arbeid

- Begrenser varmkutting

- Begrenser antall løft ved å optimalisere størrelsen på de oppkuttede delene

- Begrenser arbeid i høyden og forenkler tilgang til avkuttede deler ved kontrollert nedsenking vha. gravemaskiner

- Gravemaskiner brukt som mobile arbeidsplattformer i stedet for stillas

- Unngår komplekse løft offshore ved bruk av containere

Kuttingen ble hovedsakelig gjennomført med gravemaskiner påmontert hydrauliske sakser som ble løftet ombord på plattformen. Tykke ståltverrsnitt og komponenter utenfor rekkevidden til gravemaskinene ble varmkuttet. Gravemaskiner ble brukt for å løfte ned avkuttede deler. Figur 7-9 viser to gravemaskiner som samarbeider for å løfte ned en del av et rør.

Figur 7-9:

To gravemaskiner som samarbeider ved løft

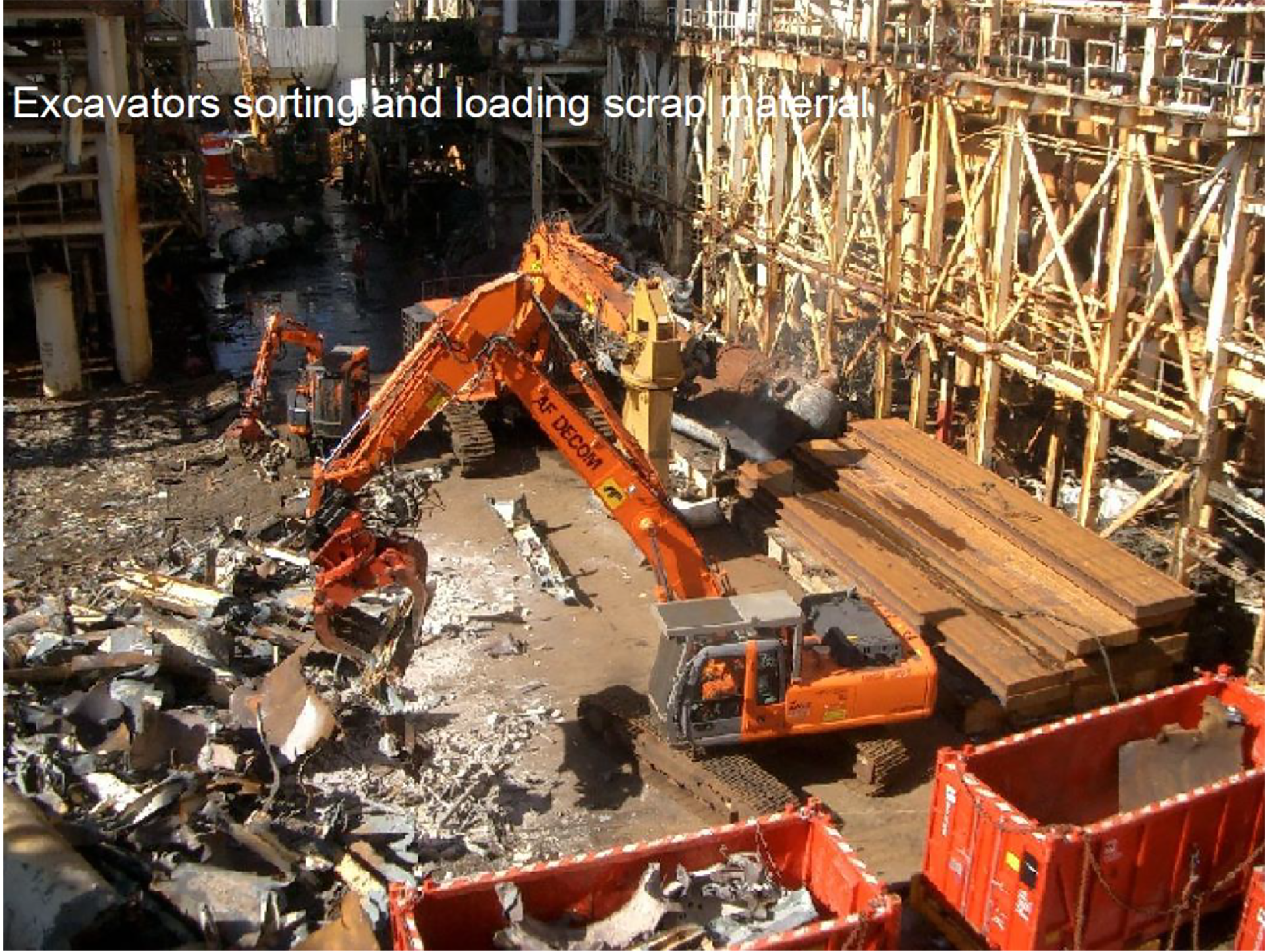

Skrapmetallet ble lagret i kontainere og deretter transportert til AF Miljøbase Vats, som vist i Figur 7-10 og Figur 7-11. Transporten ble gjennomført av Heerema. 98 % av stålet ble gjenvunnet, bl.a. som armeringsjern.

Figur 7-10:

Gravemaskin som sorterer og laster skrapmetall i kontainere

Figur 7-11:

Lasteskip som frakter skrapmetall til land

Et eksempel på et dekksanlegg som delvis har blitt fjernet ved bit-for-bit-metoden er overbygningen på bore- og produksjonsplattformen Frigg DP2. Innholdet videre i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på Frigg Field Cessation Plan [36] og Frigg Field Cessation Plan Close Out Report [37]. Dette inkluderer også eventuelle figurer og tabeller.

Dekksanlegget ble fjernet mellom mars 2005 og september 2007 ved en kombinasjon av bit- for-bit og tungløft. Dekksanlegget hadde et fotavtrykk på 61x35 m og veide totalt omtrent

4 700 tonn (ekskludert dekksrammen). Dekksanlegget bestod av fire hovedmoduler, seks borepakker, et helikopterdekk og to plattformkraner. 24 brønner ble i løpet av 2003 og 2004 plugget ved hjelp av en jack-up borerigg og plattformen ble deretter rengjort for hydrokarboner.

Omtrent 20 % av dekksvekten ble fjernet bit for bit. Dette ble gjort med en gravemaskin påmontert hydraulisk saks. Samtidig ble modulene forberedt på å kobles fra hverandre og løftes over på tungløftefartøyet, se for øvrig kapittel 7.2.2. Arbeidet ble hovedsakelig utført av mannskap boende på DP2-plattformen, men da boligkvarteret ble stengt ned ble personellet flyttet over på andre plattformer på feltet. Dette påvirket naturligvis progresjonen i prosjektet.

Figur 7-12:

Bit-for-bit fjerning av deler av dekksanlegget på Frigg DP2

7.2.2 Tungløftemetode

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på Frigg Field Cessation Plan [36] og Frigg Field Cessation Plan Close Out Report [37]. Dette inkluderer også eventuelle figurer og tabeller.

Et eksempel på et dekksanlegg som delvis har blitt fjernet ved bruk av tungløftemetode er dekksanlegget på bore- og produksjonsplattformen Frigg DP2.

Ved fjerning ble noe materiale fjernet ved en bit-for-bit-metode, se kapittel 7.2.1, mens modulene ble fjernet ved bruk av tungløftefartøyet Saipem7000. Alle modulene ble løftet og

plassert på dekket til S7000 før de ble fraktet samlet til land for disponering. Den tyngste modulen veide 944 tonn. Figur 7-13 viser øyeblikket da den siste av dekksmodulene ble løftet av stålunderstellet.

Figur 7-13:

Den siste modulen som ble fjernet fra understellet på Frigg DP2

7.2.3 Ettløftsmetode

Innholdet i dette kapittelet er, fram til annet nevnt, i sin helhet basert på Brent Field Decommissioning Programmes [38], Brent Delta Topside Decommissioning Programme [39] og Brent Topsides Decommissioning Technical Document [24]. Dette inkluderer også eventuelle figurer og tabeller.

Et eksempel på et dekksanlegg som er fjernet i en ettløftsoperasjon er dekksanlegget på Brent Delta. Dekksanlegget hadde et fotavtrykk på 72x47 m og veide totalt om lag

24 200 tonn. Dekket ble fjernet av Pioneering Spirit [29]. Selve løftet tok kun 12 timer [40] og ble gjennomført 27. april 2017.

Figur 7-14:

Dekksanlegget på Brent Delta

Før dekksanlegget ble fjernet, ble det grundig undersøkt om valg av fjerningsmetode for dekksanlegget ville påvirke noen av de andre operasjonene omfattet av fjerningen av plattformen. Operasjonene som ble undersøkt var fjerning av betongunderstellet, fjerning og rensing av innholdet i lagercellene, fjerning og rensing av noe (olje-)materiale i skaftene og fjerning av borekaks på havbunn, på topp av cellene og i tricellene. Det ble konkludert med at en ettløftsmetode ikke ville skape implikasjoner for noen av de nevnte operasjonene. Den strukturelle integriteten av betongunderstellet etter at dekksanlegget var fjernet ble analysert og funnet tilstrekkelig. I tillegg ble det besluttet at behandling av de ovennevnte materialene ikke var avhengig av dekksanlegget.

Før fjerning av dekksanlegget ble de følgende forberedelsene gjennomført:

- Strukturelle forberedelser for løfting

- Vasking av prosessanlegget

- Fjerning av konduktorer og rør

- Kutting av skaftene

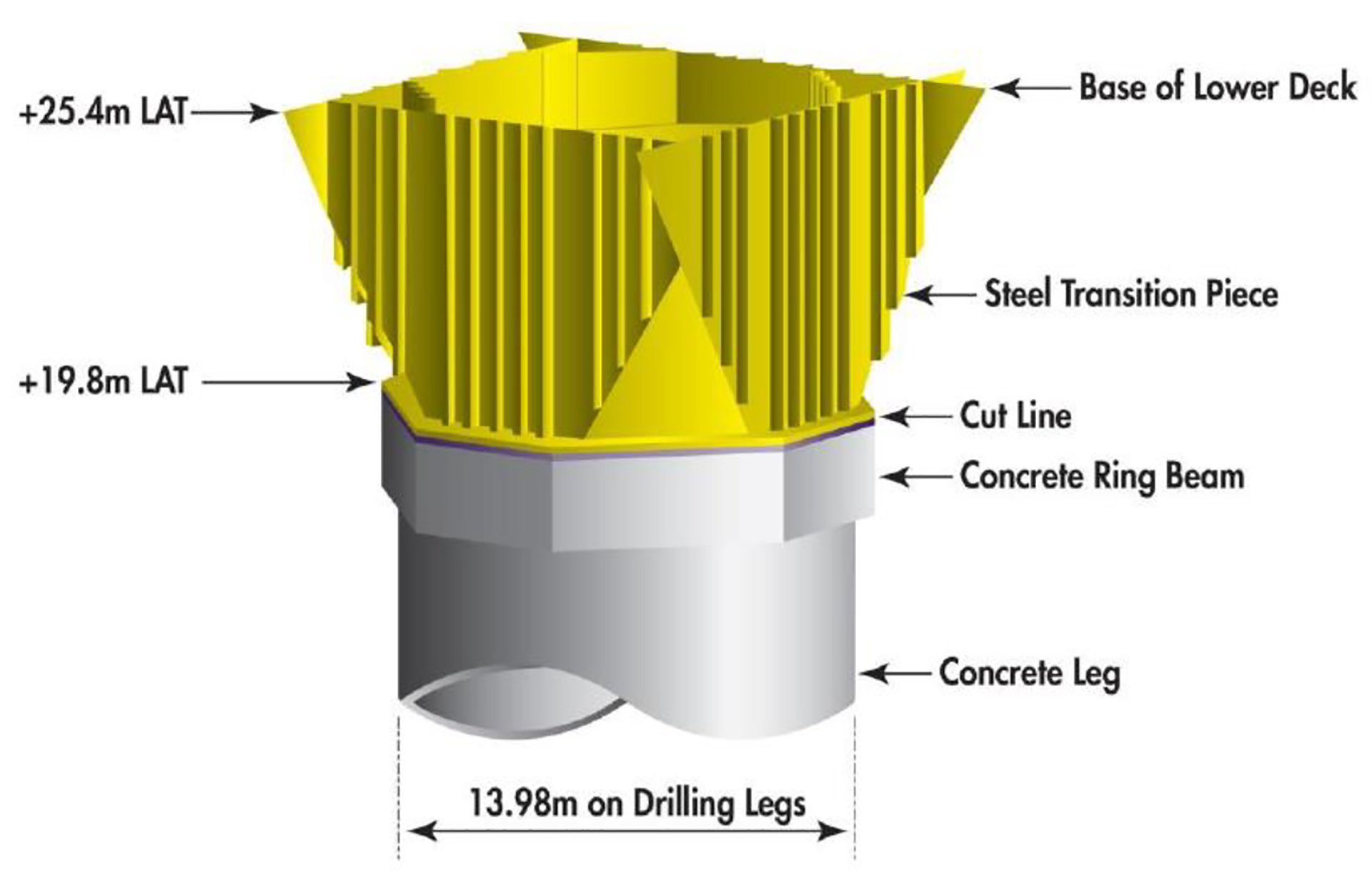

Strukturelle forberedelser av dekksanlegget startet allerede i 2004. Det var i hovedsak dekksrammen som ble forsterket for å kunne tåle påkjenningene i løfteoperasjonen.

Prosessanlegget ble rengjort og ventilert for å fjerne hydrokarboner.

Konduktorer og rør ble kuttet og de øvre delene fjernet før dekksanlegget skulle løftes vekk. Dette gjorde det mulig å installere en plattform på innsiden av skaftene for å overvåke kuttprosessen. Skaftene ble kuttet med en diamantkutter i overgangen mellom stål og betong som vist på Figur 7-15. Etter hvert som kuttet framskred ble det plassert stålplater for å hindre at kuttet lukket seg og at kutteren satte seg fast.

Figur 7-15:

Lokasjon av kuttlinje for skaftene på Brent Delta

Dekksanlegget ble holdt på plass av en kombinasjon av friksjon og skjærbolter etter at kuttet var gjennomført. Det var dermed trygt for nødvendig personale å befinne seg om bord fram til løftefartøyet ankom.

Løfting av dekksanlegget ble gjennomført som beskrevet i kapittel 7.1.5. En illustrasjon av separasjon av understell og dekksanlegg er vist i Figur 7-16.

Figur 7-16:

Pioneering Spirit i posisjon rundt understellet på Brent Delta. Dekksanlegg separert fra understell.

Etter at dekksanlegget hadde blitt løftet av understellet ble det festet for transport på Pioneering Spirit. I transportfasen ble dekksanlegget kategorisert som «cargo», og de nødvendige godkjenninger og klassifiseringer for å transportere materiale ansett som miljøskadelig ble anskaffet.

Dekksanlegget ble fraktet til kysten utenfor Middlesbrough hvor det ble overført til en lekter og deretter til kaien hvor det skal bli disponert. Det er anslått at det vil ta mellom 12 og 18 måneder å demontere dekksanlegget og at 97 % av materialet vil bli gjenvunnet [41].

Det videre innholdet i dette kapittelet er i sin helhet basert på Allseas Yme prosjektsider [42], inkl. deres oppsummeringsvideo som finnes på samme side. Dette inkluderer også eventuelle figurer og tabeller.

Et annet eksempel på et dekksanlegg fullstendig fjernet i ett løft er dekksanlegget på Yme MOPUstor. Dekksanlegget ble fjernet av Pioneering Spirit i august 2016 og var det første løftet av slikt omfang. Plattformen har ikke produsert olje, da det etter flere forsinkelser og forbedringer ble oppdaget store konstruksjonsmessige usikkerheter og det i 2012 ble besluttet å avbemanne plattformen av sikkerhetsmessige årsaker.

Pga. beslutningen om avbemanning var det ikke mulig å forsterke dekksanlegget før løft, og løftepunktene måtte dermed bli nøye utformet for å sikre et trygt og stabilt løft.

Forberedelsene av dekksanlegget var ellers mindre omfattende enn for eldre plattformer, da rengjøring av hydrokarboner ikke var nødvendig. Søylene inneholder ikke noe utstyr så forberedelser av disse var minimal. I tillegg er det planlagt at caissonen og dens tilhørende dekksanlegg skal gjenbrukes, så utstyr her er heller ikke fjernet. Brønner som er koblet til Yme-plattformen er kun midlertidig plugget da det er planlagt at produksjon på feltet skal gjenopptas [43].

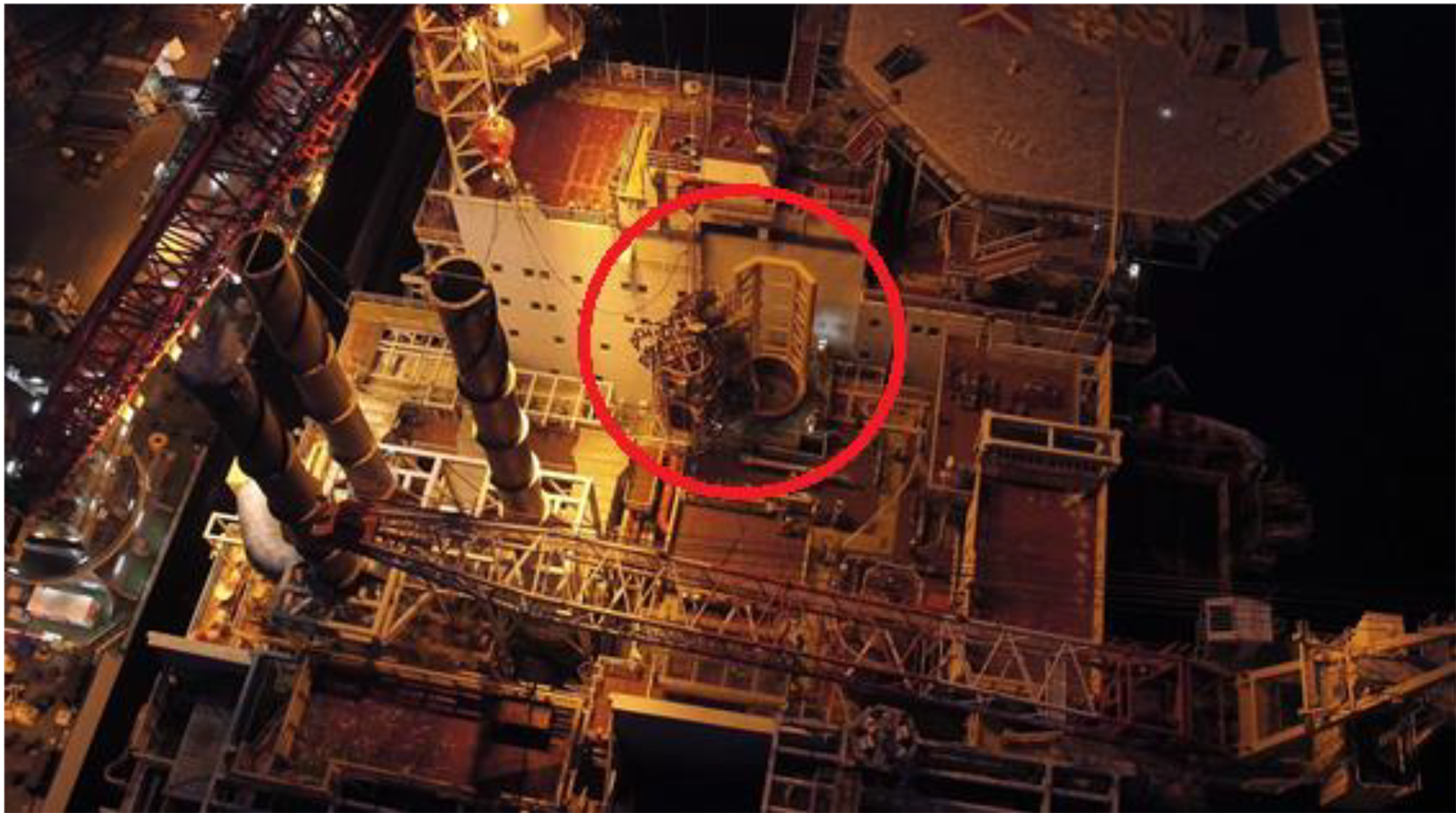

Ved ankomst av Pioneering Spirit ble utstyr for kutting av plattformbena løftet om bord fra akterenden av fartøyet og montert inne i søylene som vist i Figur 7-17 og Figur 7-18.

Figur 7-17:

Ankomst av Pioneering Spirit. Maskiner for kutting av søylene løftes om bord på dekksanlegget.

Figur 7-18:

Maskiner for kutting monteres inne i søylene.

Pioneering Spirit ble deretter rotert og plassert slik at løftepunktene kunne overta vekten av dekksanlegget. Legg merke til det delvis nedsenkede skroget ved start av vektoverføring som vist på Figur 7-19.

Figur 7-19:

Start av vektoverføring fra plattformunderstell til Pioneering Spirit

Da all vekt var overført løftefartøyet ble de tre plattformbena kuttet simultant. Denne operasjonen var også avhengig av Pioneering Spirits aktive bevegelsessystem for å forhindre relativ bevegelse mellom dekksanlegg og understell. Søylene ble varmkuttet som vist i Figur 7-20.

Figur 7-20:

De tre søylene på Yme MOPUstor kuttes samtidig. Caissonen ses i forgrunnen av bildet til venstre.

Den siste delen av løftet ble gjennomført ved bruk av de hydrauliske jekkene slik at kollisjon mellom det avkuttede dekket og de gjenstående bena ble unngått. Etter dette ble dekksanlegget festet for transport og fraktet til Lutelandet hvor det ble overført til lekteren Iron Lady og deretter skiddet på land for disponering. Se Figur 7-21 og Figur 7-22.

Figur 7-21:

Dekksanlegg frigjort fra søylene og overført til Pioneering Spirit

Figur 7-22:

Dekksanlegg overført til lekteren Iron Lady og deretter til land på Lutelandet

7.2.4 Reversert flyt-over

Det er, så vidt Dr.techn.Olav Olsen kjenner til, ikke gjennomført fjerning av noen dekksanlegg i Nordsjøen ved bruk av en reversert flyt-over.

Det var i utgangspunktet planlagt at dekksanlegget på stålplattformen Maureen som ble fjernet ved reflyting, se kapittel 8.2.4, skulle fjernes på denne måten, men vi har ikke klart å skaffe til veie dokumentasjon på hvordan dette faktisk ble utført.

7.2.5 Reversert installasjon

Kombinasjonen av fjerning bit for bit og ved tungløft av dekksanlegget Frigg DP2 var i praksis en reversering av installasjonsmetoden. Beskrivelse av fjerning av dette dekksanlegget finnes i kapittel 7.2.1 og 7.2.2.