8 - Beskrivelse – fjerning av bunnfaste plattformunderstell

8.1 Teknologi og metode

Når et bunnfast plattformunderstell skal disponeres, kan man anvende tre mulige strategier [44]:

- Fullstendig fjerning

- Delvis fjerning

- Ingen fjerning

Ved både fullstendig og delvis fjerning av plattformunderstellet må man ta stilling til alle de forskjellige disponeringsmetodene beskrevet i kapittel 11.

Det er viktig å presisere at OSPAR-beslutning 98/3 [9] gir følgende føringer for valg av fjerningsmetode:

- For stålinstallasjoner, bunnfaste som flytende, er det generelt ikke tillatt med annen fjerningsmetode enn fullstendig fjerning til land

- Det er allikevel mulig med unntak fra denne regelen for fundamentene for store bunnfaste stålinstallasjoner med understellsvekt på mer enn 10.000 tonn som er installert før 9. februar 1999. For disse konstruksjonene skal hvert enkelt tilfelle vurderes separat og det kan tillates delvis fjerning.

- For betonginstallasjoner, bunnfaste som flytende, skal hvert enkelt tilfelle vurderes separat

- Alle dekksanlegg, uavhengig av type understell, skal fjernes fullstendig. Se kapittel 7 for mer informasjon.

- I spesielle situasjoner, som f.eks. ved eksplosjon eller andre uforutsette hendelser, skal hvert enkelt tilfelle vurderes separat

- OSPAR-beslutningen omhandler ikke rørledninger og kabler. Se kapittel 10 for mer informasjon om disse komponentene.

Generelt kan man klassifisere de eksisterende bunnfaste plattformunderstellene i kategoriene listet i Tabell 8-1. Alle bunnfaste betongunderstell er tyngdestabiliserte (GBS).

Tabell 8-1:

Ulike typer bunnfaste understell

De vanligste installasjonsmetodene for slike typer plattformer er:

- Installasjon ved bruk av lekter

- Installasjon ved bruk av løftefartøy

- Installasjon ved bruk av konstruksjonens oppdriftsvolum

Dette vil påvirke mulighetene man har for valg av fjerningsmetode og vil i de følgende kapitlene bli beskrevet der det er relevant.

I løpet av årene med utvikling av betongplattformer har det kommet til nye regelverk som også omhandler fjerning av plattformene. Den viktigste endringen i Norge mtp. fjerning kom i 1978 da det ble påbudt å designe plattformene også for fjerning. Ni av de totalt tolv bunnfaste betongplattformene på norsk sokkel er installert etter dette. Vedlegg A viser en historisk oversikt over standarder, regler og forskrifter relevant for design og fjerning av betongplattformer.

De neste kapitlene vil beskrive teknologi og metoder som er mulige å anvende ved fjerning av bunnfaste stål- eller betongunderstell. For eksempler på de forskjellige fjerningsalternativene henvises det til kapittel 8.2.

8.1.1 Reflyte betongunderstell

En reflyting (re-float) av et betongunderstell innebærer at man fjerner konstruksjonen i sin helhet ved å endre forholdet mellom vekt og oppdrift fram til man oppnår ønskelig dypgang. Dette kan gjøres med eller uten å fjerne konstruksjonens dekksanlegg i forkant, se for øvrig kapittel 7. Deretter kan konstruksjonen taues til lokasjon for valgt sluttdisponering. Her er det flere mulige alternativer. Disse er beskrevet i kapittel 11.

Som forarbeid til reflytingsoperasjonen må plattformens tilstand kartlegges. Dette omfatter blant annet vurdering av strukturell tilstand og eventuelle skader som har oppstått. Det innebærer også gjennomgang av mekanisk utstyr, med hva som er/kan bli funksjonelt for reflyting. Reflytingsprosessen omfatter i hovedtrekk følgende steg:

- Planlegging, inspeksjoner og tester

- Offshore forberedelser; fjerning av borekaks og sedimenter, eventuell fjerning av deler av plattformdekket, tetting av konduktoråpninger og andre åpninger, installering og testing av reflytingssystem osv.

- Deballastering til nøytral oppdrift over en periode for å redusere effektivspenningene i jorda

- Hydraulisk jekking og ytterligere deballastering til skjørtene er frigjort fra havbunnen

- Deballastering til transportdypgang før plattformen slepes til sluttdisponering

Det er en rekke usikkerhetsmomenter knyttet til reflytingsoperasjonen. Størst betydning for vellykket reflyting har sannsynligvis beregning av uttrekksmotstanden til skjørtene og beregning av plattformvekten.

Utfordringer som må løses kan være:

- Tetting av konduktoråpninger

- Manglende systemer for injisering av vann under basen (kan være groutet igjen etter installasjon)

- Manglende strekkapasitet i skjørt og bunnplate

- Usikkerhet i mengde borekaks og størrelse av jordplugger i skjørtene som vil bidra til plattformvekt

- Strengere regelverk ved fjerning enn installasjon kan resultere i for lite kapasitet ihht. oppdatert regelverk

For videre teknisk beskrivelse av reflyting av betongunderstell henvises det til Dr.techn.Olav Olsens rapport til Oljedirektoratet fra 2010 [45]. Rapporten tar i hovedsak for seg reflyting av Condeeper, men beskrivelsene er også overførbare for reflyting av andre typer betongunderstell. Spesielt har designet til Sea Tank (f.eks. Brent C), Andoc (f.eks. Dunlin A) og Arup (f.eks. North Ravenspurn) sammenlignbar utforming som en Condeep.

8.1.2 Etterlate betongunderstell på opprinnelig lokasjon

Etterlatelse av betongunderstell på opprinnelig lokasjon har blitt akseptert som løsning for de betongplattformene som er tatt ut av operasjon frem til nå. OSPARs føringer for fjerning av plattformer [9] åpner opp for muligheten for å etterlate tyngdestabiliserte betongunderstell, gitt at grundige analyser viser at dette er den beste løsningen. De tidligste plattformene er ikke designet for å tåle belastningen av en fjerningsoperasjon, men i 1978 innførte Oljedirektoratet dette som et designkrav på lik linje med grensetilstander i installasjon og operasjon, se Vedlegg A, og dette vil kunne gjøre fullstendig fjerning av de nyere plattformene mer aktuelt enn det har vært for plattformene som har blitt stengt ned til nå.

Det er i hovedsak forhold knyttet til usikkerhetene og utfordringene listet i kapittelet ovenfor som har blitt trukket fram i fjerningsprogrammene for de nedstengte betongplattformene som grunnlag for beslutninger om å etterlate understellene på feltet. Sammenlignende analyser for fjerning av betongplattformene på Frigg-feltet viser et eksempel på forholdet mellom risiko og kostnader for de forskjellige fjerningsalternativene. Risiko og kost er vist i Figur 8-1 og Figur 8-2 [36]. Figurene viser en vesentlig mindre risiko og kostnad ved å etterlate plattformene på opprinnelig lokasjon, enn ved delvis eller fullstendig fjerning.

![Figur 8-1: Anslått risiko for dødsfall for de forskjellige fjerningsalternativene for betongplattformene på Friggfeltet [36]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-1.png)

Figur 8-1:

Anslått risiko for dødsfall for de forskjellige fjerningsalternativene for betongplattformene på Friggfeltet [36]

![Figur 8-2: Anslåtte kostnader for de forskjellige fjerningsalternativene for betongplattformene på Friggfeltet [36]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-2.png)

Figur 8-2:

Anslåtte kostnader for de forskjellige fjerningsalternativene for betongplattformene på Friggfeltet [36]

Hvis et betongunderstell skal etterlates på opprinnelig lokasjon, må følgende tiltak gjennomføres:

- Dekksanlegg må fjernes (se kapittel 7)

- Alle systemer må stenges ned

- Alle rør må vaskes

- Alt utvendig stål må fjernes

- Eventuelle lagerceller må rengjøres (se kapittel 8.1.10)

- Eventuelt avfall på havbunn må fjernes

- Navigasjonsutstyr må monteres

8.1.3 Delvis fjerning av betongunderstell

Delvis fjerning av et betongunderstell vil i de fleste tilfeller bety kapping av skaft for å etablere fri seilingsdybde over nederste del av betongunderstellet. Ved etterlatelse av kassen på opprinnelig lokasjon må det gjennomføres de samme tiltak for å forhindre forurensing fra celleinnhold som for etterlatelse av hele konstruksjonen beskrevet i kapittel 8.1.2. De(t) avkuttede skaftene/skaftet kan enten transporteres til land for disponering på en av måtene beskrevet i kapittel 11 eller legges kontrollert på havbunnen ved den etterlatte konstruksjonen. En reflyting av et delvis disponert betongunderstell er ikke nødvendigvis noe enklere enn en reflytingsprosess som beskrevet i kapittel 8.1.1, og det er derfor videre i dette kapittelet fokusert på et scenario hvor den gjenværende delen av konstruksjonen skal bli værende igjen på opprinnelig lokasjon. Dette er det mest sannsynlige valget ved en delvis fjerning av et betongunderstell.

Fri seilingsdybde er i vedtak A.672 (16) fra International Maritime Organisation [46] definert som minimum 55 m, altså skal ingen deler av den delvis etterlatte konstruksjonen befinne seg i en avstand mindre enn 55 m fra havnivået ved laveste astronomiske tidevann (LAT).

![Figur 8-3: Eksempel på betongunderstell delvis fjernet med definisjon av minste frie seilingsdybde på 55 m [47]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-3.png)

Figur 8-3:

Eksempel på betongunderstell delvis fjernet med definisjon av minste frie seilingsdybde på 55 m [47]

Som forberedende arbeider ved en delvis fjerning av et betongunderstell må mange av de samme tiltakene som beskrevet for fullstendig fjerning i kapittel 8.1.1 gjennomføres. Man kan i praksis si at sluttpunktet for etterlatelse av et betongunderstell på opprinnelig lokasjon kan defineres som startpunkt for en delvis fjerning. Dermed er det i dette kapittelet antatt at alt utvendig stål, innvendige fleksible rør og innvendige miljøskadelige komponenter, som f.eks. fluorescerende lysstoffrør, er fjernet. Hvis det er krav om rensing av cellene er det også antatt at dette er gjennomført. I og med at understellet sannsynligvis vil bli stående en stund på feltet mellom tidspunkt for fjerning av dekksanlegg og kutting av skaft må også de samme tiltak for merking av understellet gjennomføres som beskrevet i kapittel 8.1.2. Det må også dokumenteres at understellet uten dekksanlegg tåler de miljølastene det kan bli utsatt for inntil kutteoperasjonen blir gjennomført.

I tillegg til disse forberedelsene må det gjennomføres mer omfattende forberedende arbeider på skaftene for å sikre frigjøring på kuttelevasjon samt hindre forurensing eller annen påvirkning på miljøet når skaftene etterlates åpne til sjø. Omfanget av dette arbeidet må vurderes fra prosjekt til prosjekt, men det kan bl.a. bestå av, men er ikke begrenset til, oppgavene i listen nedenfor:

- Fjerne alle løse gjenstander i skaftene

- Rengjøre alle gjenværende rør, evt. fjerne disse

- Kutte over gjenværende stålrør inne i skaftet for enklest mulig kunne løfte den avkuttede delen

Disse oppgavene kan utføres ved tilgang fra toppen av skaftene etter fjerning av dekksanlegg, evt. ved tilgang gjennom en åpning laget i skaftene.

Shell har i forbindelse med avslutning av Brent-feltet på britisk sektor gjennomført en omfattende sammenligning av de mulige disponeringsalternativene for de tre GBSene i betong (Brent B, C og D), deriblant å kutte skaftene 55 m under havoverflaten [38].

Sammenligningen belyser fire hovedutfordringer ved en delvis fjerning:

- Kutting av armert betong (under vann)

- Festing av løfteanordning

- Løft og transport

- Mottak og opphugging av den avkuttede delen på land

Selve kuttingen av betongskaftet kan i teorien gjennomføres ved bruk av:

- Diamantsag

- Hydraulisk oppdeling

- Hammer

- Ekspanderende kjemikalier

- Vannkutter

- Eksplosiver

- Termisk lanse

- Diamantwire (DWC)

Kværner har utført studier for kutting av skaftene på Brentplattformene [48] [49] og konkluderte med at den eneste mulige kuttemetoden er å bruke DWC. Denne metoden har deretter blitt testet onshore av Cut UK som verifiserte at en DWC kan klare å kutte gjennom armert betong, med sammenlignbar trykkbelastning som i et skaft offshore, men kun hvis det blir montert avstandsplater på kuttflaten etter hvert som kuttet gjennomføres for å hindre fastlåsing av DWCen.

Hovedutfordringene knyttet til kutting av armert betong under vann er forbundet med tiden det tar å kutte hvert skaft og det tilgjengelige værvinduet, påliteligheten til diamantkutteren og risikoen for at denne ikke skal klare å fullføre kuttet og tilgjengeligheten og påliteligheten til utstyr påkrevd for å holde kuttet åpent og dermed hindre fastlåsning av diamantkutteren.

Det er også viktig å analysere stabiliteten til den avkuttede delen etter hvert som kuttet gjennomføres for å finne optimale værvindu, og/eller om det er nødvendig med ekstra tiltak under kutting for å hindre at den øverste delen skal falle ukontrollert over kassen. Hvis man skulle ønske å kutte skaftet i flere små biter for å redusere nødvendig løftekapasitet er det spesielt viktig å verifisere stabiliteten, eller definere ekstratiltak, da friksjonen i kuttflaten vil reduseres betraktelig og dermed også begrense tillatt bølgehøyde.

Hvis den avkuttede delen skal fjernes er det essensielt å verifisere det avkuttede skaftets strukturelle integritet ved festing av løfteanordningen. Både med tanke på lokal kapasitet rundt festeanordningen, men også hele den avkuttede delens kapasitet når skaftet skal løftes og transporteres. Løfteanordninger må utarbeides for hvert enkelt prosjekt, men kan f.eks. bestå av en løftering rundt øvre ringbjelker eller en stålkrok festet i bunn av den avkuttede delen som vist på Figur 8-4.

![Figur 8-4: Mulige løfteanordninger for løft av avkuttet del av skaft, a) løftering rundt øvre ringbjelke, b) stålkrok festet i bunn av skaft [47]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-4.png)

Figur 8-4:

Mulige løfteanordninger for løft av avkuttet del av skaft, a) løftering rundt øvre ringbjelke, b) stålkrok festet i bunn av skaft [47]

For å kunne løfte et avkuttet skaft kreves tungløftefartøy med relativt høy kapasitet. Eventuelt kan man som nevnt over kutte skaftet opp i mindre seksjoner og løfte av etter hvert. Dette vil redusere behov for tungløftefartøy, men introdusere andre ulemper som behov for betydelig flere værvinduer og dårligere stabilitet av avkuttet del. Skaftet må etter kutting løftes og transporteres til land. Her er det i prinsippet mange mulige løsninger, men også her må det verifiseres at den avkuttede delen har god nok kapasitet. Noen eksempler på transporteringsmetoder er vist i Figur 8-5.

![Figur 8-5: Eksempler på transporteringsmetoder av avkuttede skaft. a) Vertikalt i tungløftefartøy [47]. b) Vertikalt hengende fra enkel lekter [50] c) Vertikalt hengende fra dobbel lekter [50] d) Vertikalt hengende fra Hywind Installer [50]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-5.png)

Figur 8-5:

Eksempler på transporteringsmetoder av avkuttede skaft. a) Vertikalt i tungløftefartøy [47]. b) Vertikalt hengende fra enkel lekter [50] c) Vertikalt hengende fra dobbel lekter [50] d) Vertikalt hengende fra Hywind Installer [50]

Hvis den avkuttede delen skal disponeres på havbunn rundt den gjenstående delen av konstruksjonen, bør også dette gjennomføres ved bruk av løftefartøy, da en ukontrollert velt av et avkuttet skaft kan skade caissonen og skape usikkerhet rundt konstruksjonens integritet og påvirkning på miljøet. Dr.techn.Olav Olsen har i en studie rundt fjerningsalternativer for Brentplattformene [50] konkludert med at det er høy sannsynlighet for brudd i celler ved en slik velt.

![Figur 8-6: Eksempel på avkuttede skaft disponert på havbunnen rundt gjenstående del av konstruksjonen [36]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-6.png)

Figur 8-6:

Eksempel på avkuttede skaft disponert på havbunnen rundt gjenstående del av konstruksjonen [36]

En delvis fjerning som beskrevet over krever et værvindu som er relativt rolig. For hvert enkelt prosjekt må det gjennomføres studier for å finne ut om muligheten for å oppnå det nødvendige værvinduet er stor nok, og om risikoen for at været i et slikt vindu skal forverres til et nivå hvor operasjonen må avbrytes er liten nok. Denne risikoen må tas med i helhetsvurderingen ved valg av fjerningsmetode.

8.1.4 Bit for bit av betongunderstell

Det er i teorien mulig å fjerne betongunderstell ved en bit-for-bit-metode (piece small), som betyr å kutte konstruksjonen opp i biter små nok til å løftes over i containere for transport til disponeringsanlegg på land. Dette vil for en betongkonstruksjon i praksis innebære svært mange timer arbeid offshore, og en del av arbeidet vil også måtte bli utført i plaskesonen. Det er derfor valgt, basert på tidligere sammenlignende analyser, å ikke beskrive denne metoden da den virker å være usannsynlig for betongkonstruksjonene i Nordsjøen.

8.1.5 Reflyte stålunderstell

På samme måte som betongplattformene er noen stålplattformer utformet for å kunne reflytes (re-float). Dette krever at konstruksjonen har tilstrekkelig oppdriftsvolum tilgjengelig til å flyte med en gitt dypgang. Dette oppnås for stålkonstruksjoner som oftest ved å pumpe vann ut av lagerceller (for en betongkonstruksjon kan man også tørrlegge skaft for økt oppdrift, men dette finnes vanligvis ikke på stålkonstruksjoner). Operasjonen med å frigjøre konstruksjonen fra havbunnen vil vanligvis assisteres av pumper for å skape overtrykk under skjørt eller anker.

Mange av punktene for reflyting av en stålkonstruksjon er de samme som for en betongkonstruksjon beskrevet i kapittel 8.1.1. En av forskjellene ligger i antallet konstruksjonselementer/celler som må overvåkes og frigjøres. For et typisk betongunderstell kan et slikt antall være alt fra 7 til 19+, noe som skaper stor usikkerhet med tanke på tetthet og strukturell kapasitet. Dette antallet er ofte lavere for en stålkonstruksjon, noe som gjør operasjonen enklere og mer forutsigbar.

Et alternativ for å reflyte en stålkonstruksjon (eventuelt en liten betongkonstruksjon) er å montere oppdriftsbøyer på understellet. Et eksempel på dette er vist i Figur 8-7. Ved en slik metode kan man oppnå tilstrekkelig oppdrift for å reflyte konstruksjonen uten at den i utgangspunktet var designet for å flyte. Ved fjerning på en slik måte må man forsikre seg om at konstruksjonen har tilstrekkelig strukturell integritet i og rundt festepunktene, og man må påse at det ikke finnes objekter som hindrer montering av oppdriftstankene.

I en reflyteprosess vil tilgjengelig oppdriftsvolum og flytestabilitet i hovedsak styre hvor mye utstyr som må fjernes før prosessen kan startes. I prinsippet er det mulig å beholde dekksanlegg, fastmonterte rør og annet utstyr så lenge det er forsvarlig rengjort og hindret fra å løsne under transport, men dette vil øke behovet for oppdrift og/eller øke dypgangen ved transport. Spesielt å beholde dekksanlegget vil ha negativ effekt på stabiliteten.

![Figur 8-7: Eksempel på en ståljacket fjernet ved reflyting ved hjelp av oppdriftsbøyer (Frigg DP2 [37])](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-7.png)

Figur 8-7:

Eksempel på en ståljacket fjernet ved reflyting ved hjelp av oppdriftsbøyer (Frigg DP2 [37])

8.1.6 Bit for bit av stålunderstell

En bit-for-bit-fjerning (piece small) av stålunderstell vil innebære å kutte konstruksjonen opp i mindre deler og frakte disse til land i kontainere, som beskrevet for dekksanlegg i kapittel 7.1.2. En slik operasjon vil kreve et betydelig antall kutt under vann, som igjen øker kostnadene, og det er derfor ikke vanlig å fjerne stålunderstell på denne måten. Det er heller ønskelig å utføre så få kutt som mulig, noe som gjør at man heller velger fjerning av stålunderstell del for del som en tungløftemetode (eller piece large). Dette er beskrevet i kapittel 8.1.7.

8.1.7 Tungløft av stålunderstell

En tungløftoperasjon (heavy lift) av et stålunderstell vil gjennomføres ved å kutte understellet opp i store moduler som deretter løftes over på en lekter eller et annet transportfartøy. Tungløftefartøy kan også ta seg av fjerningen av konduktorer og andre komponenter i tilknytning til plattformen.

Før et understell kan fjernes på denne måten, vil vanligvis dekksanlegg og rør være rengjort og fjernet på forhånd. Ved mindre understell er det derimot mulig å løfte dekksanlegget og deler av understellet samtidig mens de fortsatt er koblet sammen.

Det kan være stor risiko forbundet med det å koble et tungløftefartøy til et objekt under vann uten å vite hvor stor vekt som vil overføres til fartøyet. Ved tungløft er det derfor svært viktig å planlegge plasseringen av hvert kutt og beregne vekt av hver avkuttet del slik at man er sikker på at tungløftefartøyet har tilstrekkelig løftekapasitet. Det er også viktig å analyser den dynamiske oppførselen til de avkuttede delene når de føres opp og ut av vannet.

Nederste del av understellet fjernes ved å kutte pælene som beskrevet i kapittel 8.1.11 og løftes opp på samme måte som de øvrige delene av understellet. I enkelte tilfeller vil det være akseptabelt å etterlate fundamentet på havbunnen, se kapittel 8.1.9.

Figur 8-8 viser prinsippet for en tungløfteoperasjon av et stort stålunderstell.

![Figur 8-8: Skisse av fjerning av et stort stålunderstell ved tungløftemetoden eksemplifisert av North-West Hutton [51]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-8.png)

Figur 8-8:

Skisse av fjerning av et stort stålunderstell ved tungløftemetoden eksemplifisert av North-West Hutton [51]

8.1.8 Ettløft av stålunderstell

En ettløftsfjerning (single lift) av et understell vil ligne på metoden beskrevet ovenfor for tungløft. Forskjellen er at ved en ettløftsmetode vil hele understellet løftes i én operasjon. Dette reduserer dermed antall kutt som må utføres og det er også mulig å klargjøre løfteanretningen på understellet før ankomst av tungløftefartøyet. For tilstrekkelig små plattformer er kan det også være en mulighet å løfte dekksanlegget og understellet samtidig.

Før løftet skal utføres er det viktig å kontrollere styrken på løftepunktene. Dette gjøres på en ikke-destruktiv måte for å unngå skader ved en eventuell svakhet. Hvis nødvendig må konstruksjonen forsterkes. Dette kan f.eks. være nødvendig hvis det har oppstått stor slitasje i løpet av levetiden eller hvis det har skjedd andre uhell som har påvirket konstruksjonens styrke.

Etter løftet kan understellet overføres til en lekter, enten vertikalt eller horisontalt, eller det kan fraktes hengende i kranen, tilstrekkelig festet for transport.

Prinsippet for fjerning ved ettløft og transport bort i horisontal posisjon på tungløftefartøyet er vist i Figur 8-9.

![Figur 8-9: Skisse av fjerning av stålunderstell ved ettløftsmetoden eksemplifisert av Murchison [52]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-9.png)

Figur 8-9:

Skisse av fjerning av stålunderstell ved ettløftsmetoden eksemplifisert av Murchison [52]

8.1.9 Etterlate stålunderstell på opprinnelig lokasjon

På bakgrunn av de strenge kravene for etterlatelse av stålkonstruksjoner gitt i OSPAR- beslutning 98/3 [9], vil dette alternativet ikke beskrives i detalj i denne rapporten.

Selv om det er strenge krav til fullstendig etterlatelse av stålunderstell, er det relativt vanlig å få aksept for å etterlate deler av konstruksjonen som er i tilknytning til fundamenter/pæler. For store konstruksjoner vil en fullstendig fjerning av dette ofte innebære for stor risiko med hensyn til sikkerhet for personell og teknisk gjennomførbarhet, da ukjente forhold ved strukturell tilstand, overflødig grout, grunnforhold osv. kan påvirke fjerningsoperasjonen i svært stor grad.

8.1.10 Håndtering av celleinnhold

Før en plattform med lagerceller kan fjernes, må innholdet i alle cellene kartlegges. For et oljelager vil de følgende komponentene som oftest være til stede:

- Fast ballast av noe slag

- Sedimenter

- Vann

- Overgangsmateriale

- Restolje

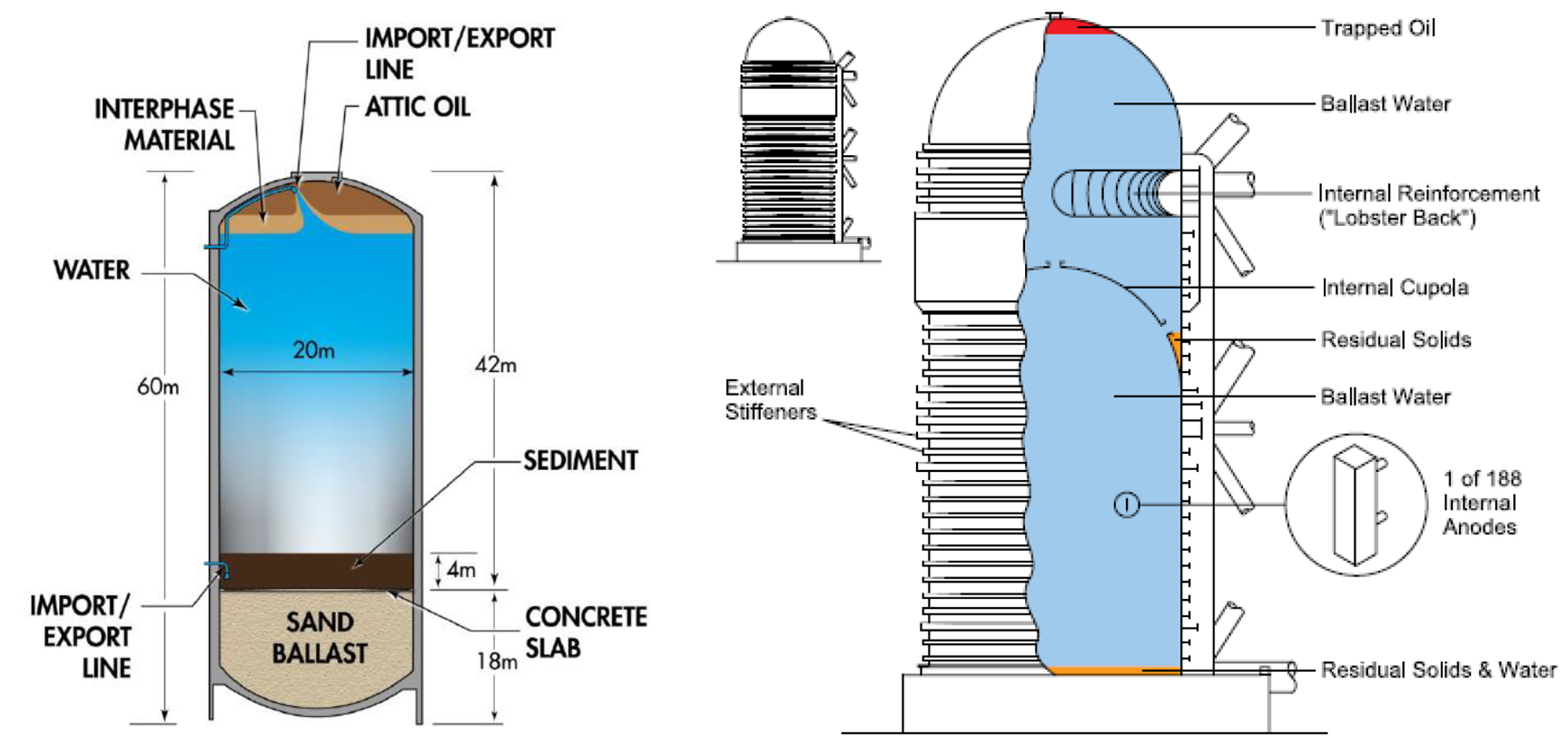

En illustrasjon av det forventede celleinnholdet i lagertanker ved produksjonsstopp er vist i Figur 8-10.

Figur 8-10:

Forventet celleinnhold i lagercellene på venstre: Brent-plattformene (betong) og høyre: Maureen-plattformen (stål) ved endt produksjon

Alle disse komponentene inneholder/kan inneholde miljøfarlig materiale og utslipp må unngås. Ved valg av fjerningsmetode må det dermed vurderes om rengjøring av cellene må gjennomføres før fjerning, for å hindre fare for utslipp under transport, eller om risikoen for utslipp under transport er så liten at rengjøringen heller kan gjennomføres ved/på land. Det vil være enklere å gjennomføre rengjøring ved/på land, men ofte er det ikke forsvarlig å utsette rengjøringen til dette tidspunktet.

Hvis et understell som inneholder lagerceller skal etterlates på feltet har praksis til nå vært at cellene da må rengjøres og det må dokumenteres at innhold av forurensende stoffer er under akseptable nivåer, eventuelt at disse stoffene ikke kommer til å utgjøre noen fare for liv, helse eller miljø på stedet. Enkelte rapporter nevner derimot at det i framtiden kan være hensiktsmessig å undersøke nedbrytingen av hydrokarboner i celler som stenges helt for kontakt med miljøet på utsiden og om det i så fall kan være akseptabelt å ikke rengjøre disse.

8.1.11 Kutting av pæler

Et vesentlig tema innenfor fjerning av bunnfaste understell er kutting av pæler. For store konstruksjoner kan dette være problematisk, og det er i OSPAR-beslutning 98/3 [9] åpnet for å etterlate fundamenter for store stålkonstruksjoner og betongfundamenter for flytende innretninger.

For mindre konstruksjoner vil kutting av pælene ofte gjøres under sjøbunn for å etterkomme kravene i OSPAR-beslutning 98/3. Kutting av pæler kan gjennomføres fra innsiden eller utsiden av pælene eller med eksplosiver, men det siste alternativet er lite brukt i Nordsjøområdene pga. hensyn til det marine miljøet. Hvis kutting skal skje fra innsiden må jordmasser inne i pælen fjernes før kutting, enten ved å suges opp eller ved hjelp av boreutstyr. Boreutstyr brukes hvis jordpluggen i pælene er for kompakt til å kunne suges opp. Ved groutede pæler, eller hvis tilkomst ellers er hindret, vil pælen kuttes fra utsiden. I så tilfelle kan man enten fjerne så mye masser rundt pælen at man får en kuttlinje som er lokalisert godt under havbunn eller man kan kutte på skrå gjennom jord og pæl samtidig [53].

8.2 Eksempler på fjernede plattformunderstell

8.2.1 Betongunderstell fjernet ved reflyting

Det finnes ingen eksempler på betongunderstell på norsk sokkel som er fjernet ved reflyting. Dette kan delvis forklares ved at de to tidligste plattformene, Frigg TCP2 og Statfjord A, ikke ble designet for å reflytes, og det har dermed blitt konkludert med at det ikke kan garanteres for den strukturelle integriteten ved en reflyting uten først å gjøre svært omfattende sikringstiltak. Den andre forklaringen er at de fleste av disse betongplattformene fortsatt er i produksjon. Av de tolv bunnfaste betongplattformene installert på norsk sokkel, er det kun to som er tatt ut av drift; Frigg TCP2 og Ekofisk T. Begge disse er etterlatt på opprinnelig lokasjon, se kapittel 8.2.2 for beskrivelse av prosessen rundt fjerning av TCP2.

I tillegg til disse tolv plattformene på norsk sokkel er det totalt 172 andre betongunderstell i Nordsjøen, hvorav seks er nedstengt og disponert. Av disse seks har totalt tre konstruksjoner blitt fjernet ved reflyting (Schwedeneck A og B og lastesøylen på Maureen). De tre andre (Frigg CDP1, MCP-01 og TP1) er etterlatt på opprinnelig lokasjon på samme måte som Frigg TCP2. Brent B, C og D er også foreslått etterlatt på denne måten. Dette er oppe til vurdering hos britiske myndigheter når denne rapporten blir utarbeidet [5].

Lastesøylen på Maureen bestod av en betongsøyle og et firkantet betongfundament som vist i Figur 8-11 [54]. Søylen var 89 m høy med en diameter på 9-6.5 m, mens betongfundamentet bestod av to 28 m lange rør med diameter på 9 m festet sammen av betongbjelker på tvers. Forberedende arbeider for å flytte lastesøylen besto av:

- Rengjøring av rørledning

- Installasjon av deballasteringsutstyr på betongfundamentet

- Installasjon av ballastering- og deballasteringsutstyr på betongsøylen

- Frakobling av rørledning

- Forberedende installasjoner for tauing

![Figur 8-11: Lastesøyle og betongfundament på Maureen [54]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-11.png)

Figur 8-11:

Lastesøyle og betongfundament på Maureen [54]

Ved reflyting ble betongsøylen og betongfundamentet deballastert simultant og hhv. 400 m3 og 1300 m3 ballastvann ble pumpet ut. Forholdet mellom deballastering av fundamentet og søylen ble valgt basert på ønskelig dypgang og for å minimere krefter i koblingspunktet mellom de to konstruksjonene ved tauing. Skjørtene på betongfundamentet var enkle gummiskjørt som ble frigjort ved bruk av høytrykksspylere. Deballasteringen resulterte i en dypgang på 88 m, og betongsøylen og -fundamentet ble tauet i vertikal posisjon med denne dypgangen til Stord hvor de ble gjenbrukt som bølgebryter i en havn for fritidsbåter [55].

Taueliner ble festet i eksisterende punkter på betongsøylen ved hjelp av dykkere.

Det er verdt å merke seg at størrelse og vekt av Schwedeneck A og B og lastesøylen på Maureen er vesentlig mindre enn mange av de andre betongunderstellene i Nordsjøen og Norskehavet.

8.2.2 Betongunderstell etterlatt på opprinnelig lokasjon – Frigg TCP2

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på Frigg Field Cessation Plan [36] og Frigg Field Cessation Plan Close Out Report [37]. Dette inkluderer også eventuelle figurer og tabeller.

Et eksempel på betongunderstell etterlatt på opprinnelig lokasjon er understellet til behandlings- og kompressorplattformen TCP2 (Treatment and Compression Platform 2) på Frigg-feltet vist på Figur 8-12.

Figur 8-12:

Frigg TCP2 Condeep

TCP2 er en typisk 19 cellers Condeep med tre skaft. Plattformen holdes på plass av en kombinasjon av egenvekt av understell og dekksanlegg og ballastvann i cellene. Lateral forskyvning forhindres av skjørt og dybler som er penetrert omtrent 5-10 m ned i havbunn. Mellom bunn av cellene og havbunn er det injisert 13 725 m3 grout for å sikre lastoverføring og fastholdning. Plattformen består ellers av 60 000 m3 betong, 69 920 tonn ballastvann, 1 603 tonn stål på utsiden av understellet og 483 tonn stål på innsiden av skaftene, ref. Tabell 4.3 i Frigg Field Cessation Plan [36]. Av stålet på utsiden av understellet har totalt 739 tonn blitt fjernet, ref. Tabell 5 i Frigg Field Cessation Plan Close Out Report [37].

Stortinget godkjente i januar 2004 at betongunderstellet for denne plattformen kunne etterlates på feltet [56] etter en grundig utredning og sammenligning av de mulige alternativene gjennomført av Total E&P i 20013 [36]. Andre alternativer som var del av utredningen var å reflyte understellet for oppkutting på land, reflyte understellet for disponering på dypt vann og å kutte skaftene 55 m under havnivå, løfte de avkuttede delene av og frakte til land og la resten av understellet bli igjen på havbunn.

3 Merk at den refererte rapporten fra Total E&P er en nyere versjon enn den opprinnelig rapporten sendt til Olje- og energidepartementet 23. november 2001. Dr.techn.Olav Olsen har i arbeidet med denne rapporten ikke klart å finne versjonen fra 2001.

Total E&Ps sammenligning og Olje- og energidepartementets vurdering ble basert på teknisk gjennomførbarhet, trygghet for personell og miljøet, fjerningskostnader og følger for andre brukere av havet og konkluderte med at den totale risikoen og kostnadene ved hel eller delvis fjerning av betongunderstellet var uakseptable. Forslaget ble lagt fram for de andre landene i OSPAR-området i 2002 og ingen av landene hadde innvendinger mot at understellet ble etterlatt.

I godkjenningen fra Stortinget om å etterlate betongunderstellet var det definert tre vilkår:

- Utvendig stål og fleksible rør og lysstoffrør inne i betongunderstellet skulle fjernes og tas til land for gjenvinning

- Navigasjonsutstyr skulle installeres og utstyret overvåkes og holdes ved like regelmessig

- Betongunderstellet skulle avmerkes på aktuelle sjøkart

Dette var også vilkår Total E&P definerte i sin konklusjon av utredning av de forskjellige mulighetene for fjerning av konstruksjonen.

Som forberedelse før understellet ble etterlatt, ble dekksanlegget fjernet, inkludert stålrammen som koblet dekksanlegget og understellet sammen. Det var også en del av den godkjente planen at alt stål på eller i nærheten av plattformen som kunne være en hindring for bunntråling skulle bli fjernet så langt det var mulig.

Det er viktig å understreke at cellene i TCP2 aldri har blitt brukt som lager for hydrokarboner, og det var derfor ikke nødvendig med rengjøring av betongunderstellet. Dette skiller seg fra kravene f.eks. for Ekofisk-tanken [57] eller betongplattformene på Brentfeltet [38] som har celleinnhold som må håndteres spesifikt i disponeringsprosessen.

Stålet som har blitt fjernet inkluderer stigerør, leidere og plattformer, ventilasjonsrør samt andre mindre komponenter. I praksis har alt utvendig stål blitt fjernet fra plattformen, med unntak av tre komponenter som har blitt godkjent etterlatt. De etterlatte delene stikker maksimalt 5 m ut fra plattformen, og maksimalt 4 m over havbunn, og ingen fiskerorganisasjoner har uttrykt motstand mot å la disse delene bli igjen. Over vann er stålet kuttet av rappellerende personell, mens stålet under vann er kuttet med fjernstyrte maskiner (ROV). Alt stålet ble plassert i kontainere og transportert til land. 100 % av dette stålet ble gjenvunnet.

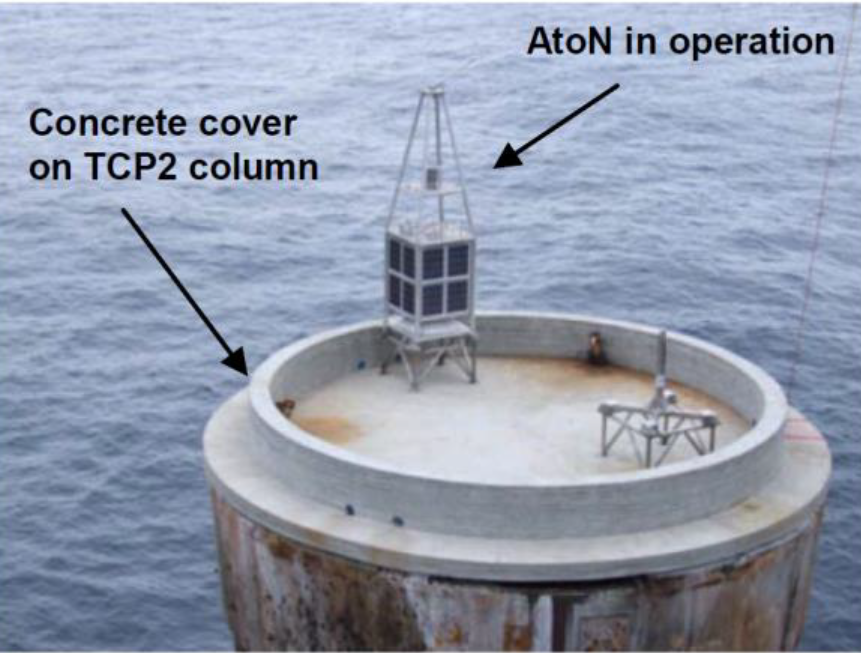

Navigasjonsutstyret som ble montert består av en ramme, en LED-lanterne, radar, batterier, solceller og overvåkningsutstyr. Utstyret er montert på en betongplattform installert på toppen av ett av skaftene, se Figur 8-13. Det er kun montert én lanterne per understell.

Utstyret overvåkes daglig fra land av Northern Lighthouse Board, og skal byttes ut hvert fjerde år. Dette vil bli utført med helikopter og mannskap spesielt trent for en slik operasjon.

Figur 8-13:

Navigasjonsutstyr på toppen av et av skaftene på den etterlatte Frigg TCP2

Plattformen har i etterkant av fjerning blitt grundig undersøkt, både over og under vann, med tanke på slitasje, spesielt i utmattingsutsatte områder, og det har blitt konkludert med at slitasjen på konstruksjonen ikke utgjør noen fare for sikkerheten til andre aktører i området. I fremtiden er det planlagt at det etterlatte understellet skal inspiseres over vann hvert fjerde år.

8.2.3 Delvis fjernede betongunderstell

Det finnes ingen eksempler på betongunderstell på norsk sokkel eller i resten av Nordsjøen som er delvis fjernet ved å kutte skaftene på en viss elevasjon. Dette alternativet vurderes vanligvis for betongunderstell som skal disponeres, men de sammenlignende analysene konkluderer alle med at dette er for risikabelt med hensyn til sikkerhet for personell, miljø og kost og dermed ikke den foretrukne løsningen.

8.2.4 Stålunderstell fjernet ved reflyting

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på Maureen Decommissioning Programme4 [54]. Dette inkluderer også eventuelle figurer og tabeller.

4 Merk at beskrivelsene er basert på det planlagte fjerningsprogrammet, da det ikke har lykkes Dr.techn.Olav Olsen i å få tak i den avsluttende dokumentasjonen fra fjerningsprosessen.

Stålplattformen Maureen i britisk sektor er et eksempel på et stålunderstell som er fjernet ved reflyting ved å gjenopprette oppdriftsvolumet som var tilgjengelig ved installasjon.

Plattformen er en tyngdestabilisert triangulær jacket, med tre sylindriske lagerceller. Under installasjon ble tankene benyttet til ballastering/deballastering, mens de i plattformens levetid har blitt brukt til lagring av råolje. I bunn av hver celle er det fast ballast for å oppnå tilstrekkelig neddykket vekt og stabilitet under installasjon. Under hver av cellene er det stålskjørt som er penetrert 3.4 m ned i havbunnen for å hindre lateral forskyvning.

Plattformen er designet for en reflytingsprosess, og for å kunne bli gjenbrukt i olje- og gassektoren på andre lokasjoner. Se Figur 8-14 for skisse av plattformen.

Figur 8-14:

Maureen stålplattform med celler

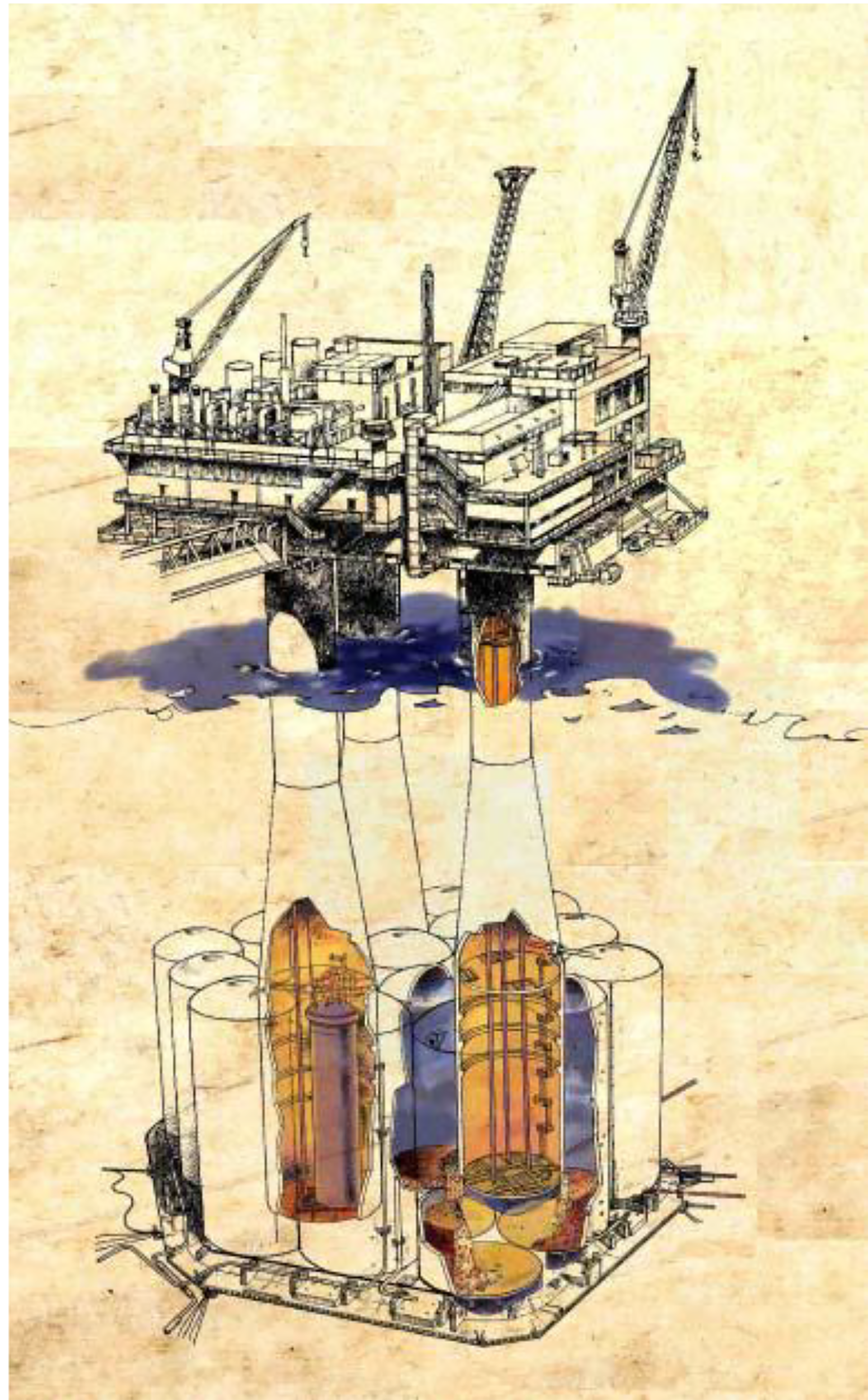

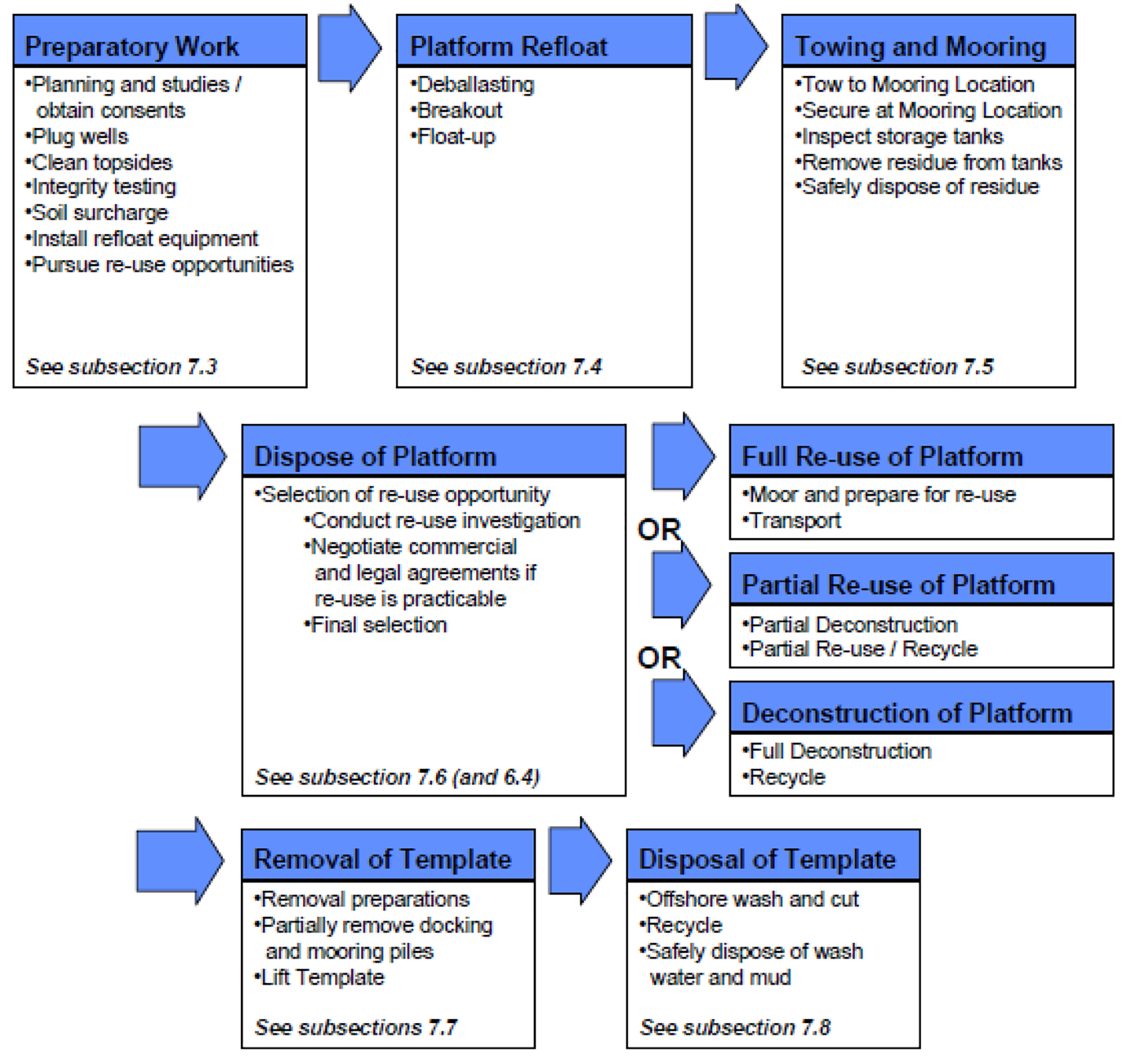

Figur 8-15 viser en oversikt over fjerningsprosessen for understellet og borerammen på Maureen. Dette kapittelet vil fokusere på å beskrive de tre første stegene; forberedende arbeider, reflyting og tauing. Fjerning av borerammen vil ikke bli beskrevet i dette kapittelet, se heller kapittel 10.

Figur 8-15:

Oversikt over fjerningsprosessen for understellet og borerammen på Maureen

Etter at alle søknader var godkjent og alle brønner plugget var det første leddet i reflytingsprosessen av plattformen å rengjøre dekksanlegget for hydrokarboner. Både varmeutveksler, rør og pumper ble spylt. Rengjøringen ble gjennomført slik at alt vann ble ført ned i de tre lagertankene. Oljerester og omtrent 200 000 fat oljevann ble pumpet over i et tankfartøy gjennom lasterøret og lastesøylen (for øvrig beskrevet i kapittel 8.2.1) og deretter fraktet til land for rensing. På denne måten ble også alle komponentene av plattformen rengjort på én gang. Prosessanlegget for råolje på dekksanlegget ble grundig rengjort med vann under høyt trykk for å fjerne skall og slam. Dette vannet ble reinjisert i reservoaret fram til brønnene ble plugget.

Ved rengjøring av oljeplattformer er det viktig å dokumentere omfanget av lavradioaktive avleiringer (LRA). Undersøkelser av Maureenplattformen viste forekomster av dette stoffet, og utstyr som var påvirket av dette ble rengjort og skallet ble disponert i henhold til gjeldende reglement.

Etter rengjøring av plattformen ble det passive brannsikringssystemet tømt for vann for å redusere den totale vekten av plattformen.

Da dette arbeidet var ferdig ble den strukturelle integriteten til konstruksjonen testet. Alle hulrom som skulle bidra til oppdriftsvolumet ble trykktestet opp til det nivået som var relevant for reflytingsprosessen. Hvis trykktesten avdekket lekkasje, ble det utført flere tester for å finne ut hvor lekkasjen hadde oppstått og reparasjonsarbeid ble satt i gang. Alt utstyr som skulle brukes i reflytingen ble testet av leverandørene før det ble levert.

For å kunne reflyte stålunderstellet ble det følgende utstyret installert:

- Deballasteringssystem

- Injeksjonssystem for opprettholdelse av trykk i grunnen

- Nitrogentilkobling og injeksjonssystem for cellene

- Kontrollsystemer for undervannssystemer og dekksanlegg

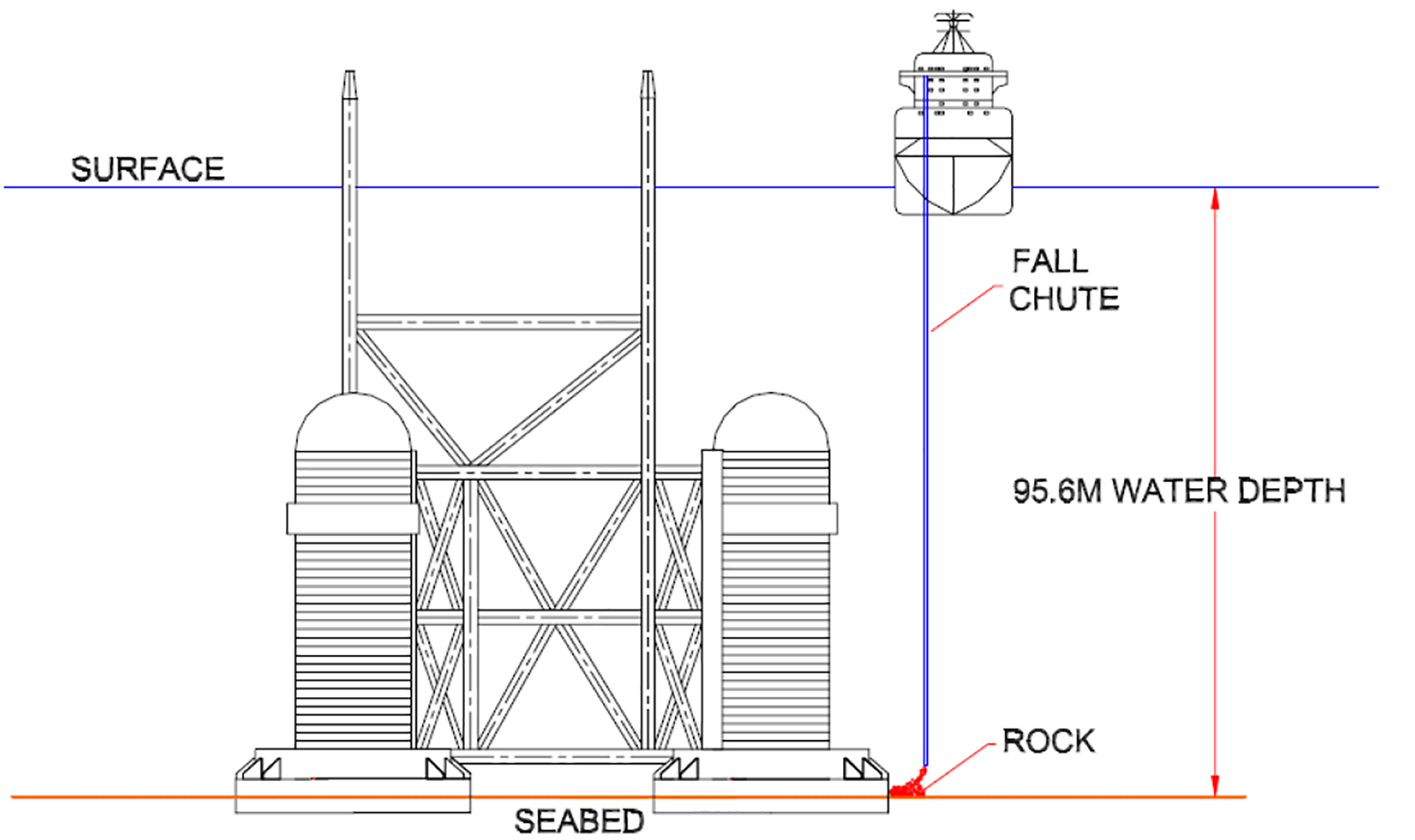

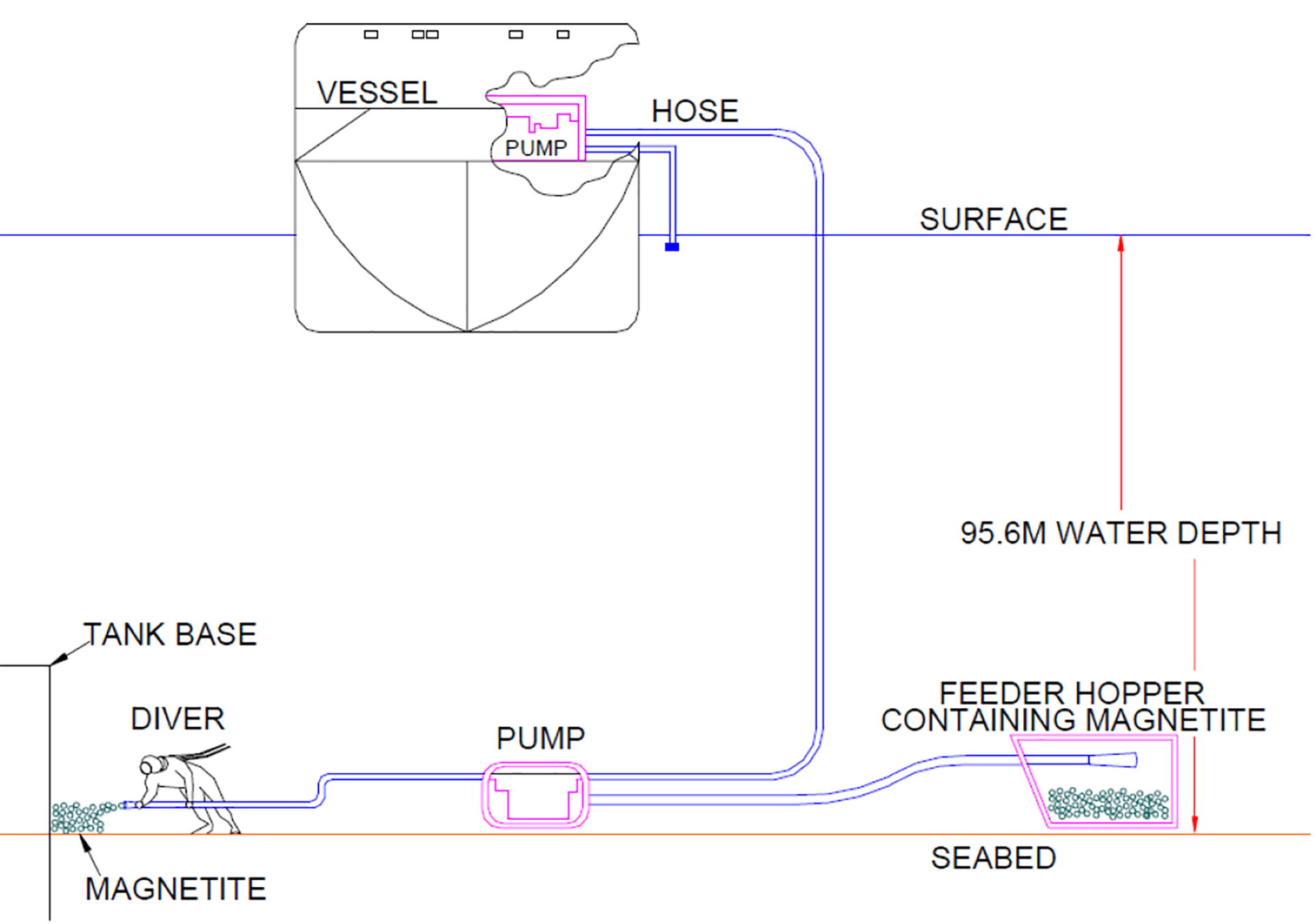

En av hovedutfordringene ved reflytingen var å verifisere at trykket under cellene ikke skulle forårsake utspyling av de omkringliggende massene. Det ble undersøkt flere metoder å hindre dette på, og bruk av steinmasser plassert rundt utsiden av skjørtene ble bevist å være den beste. Prinsippet var av at steinmassene skulle skape et mottrykk til overtrykket under skjørtene og dermed forhindre grunnen i å kollapse ved utdrivning av skjørtene. I tillegg skulle variasjon i fraksjon tette rørganger i grunnen som sannsynligvis ville oppstå i prosessen. På utsiden av cellene ble steinmassene plassert ved hjelp av et dynamisk posisjonert fall-rør-fartøy (DPFV), på innsiden ble de plassert av en dykker pga. den begrensede adkomsten i senter av jacketen. De to prinsippene er vist på hhv. Figur 8-16 og Figur 8-17.

Figur 8-16:

Steinmasser plassert på utsiden av cellene av en DPFV

Figur 8-17:

Steinmasser plassert på innsiden av cellene av en dykker

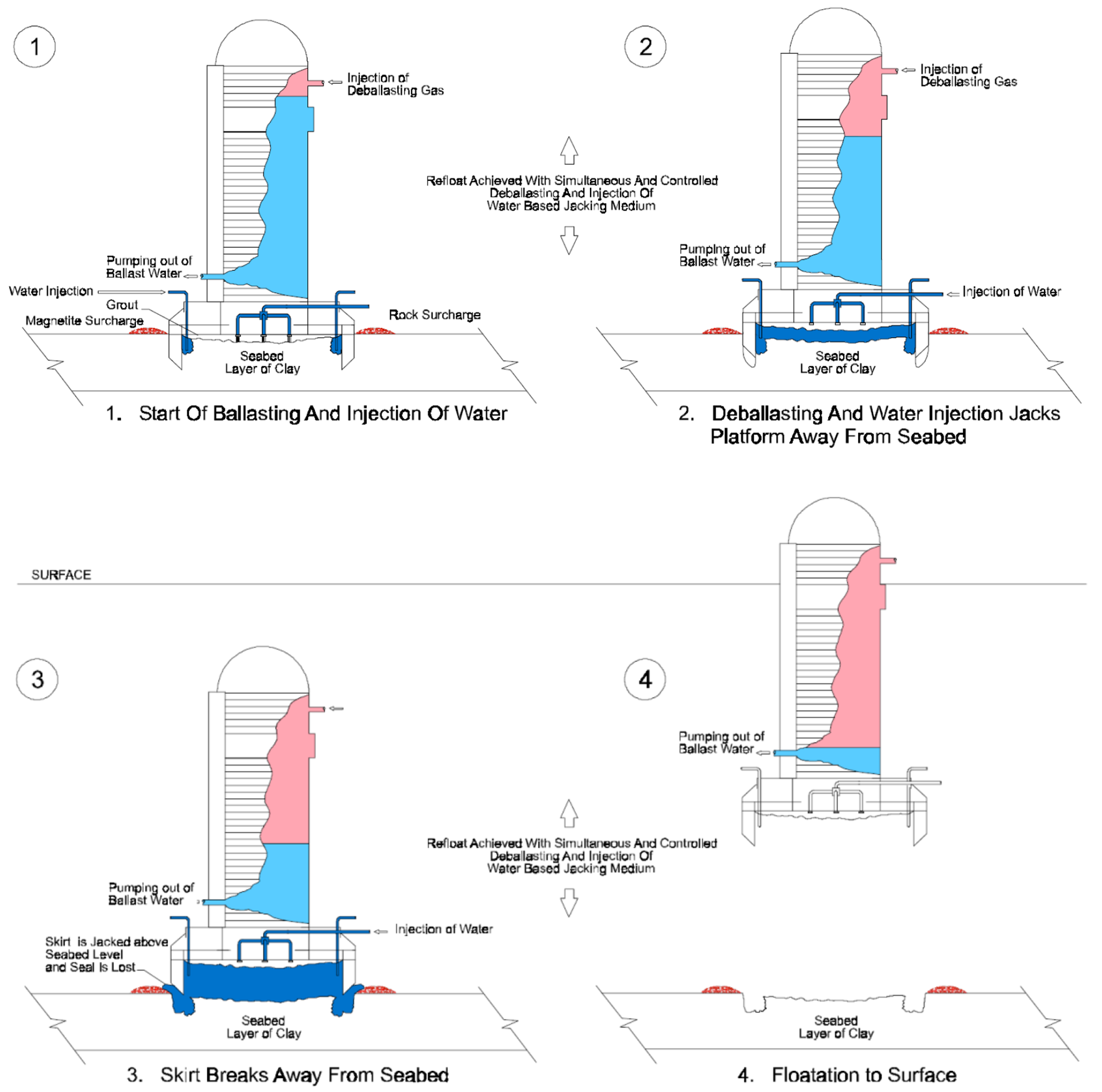

Reflytingsprosessen bestod av de fire sekvensene vist i Figur 8-18. Deballasteringen begynte ved å pumpe vann ut fra bunn av cellene samtidig som det ble pumpet nitrogengass inn i toppen (1). Gassen ble injisert med et slikt trykk at forskjellen mellom indre og ytre trykk ikke overskred det som var lagt til grunn for design av cellene. Vannpumpene var plassert på toppen av skjørtene, mens nitrogengassen ble pumpet fra utstyr plassert på dekksanlegget. Vannet som ble pumpet ut av cellene ble ført vekk i tankfartøy for å renses på land. Etter denne sekvensen ble bemanning på plattformen redusert til et minimum.

Så fort deballasteringen var startet, ble det også pumpet vann inn under skjørtene for å skape overtrykk (2). Dette ble gjort for å unngå den ukontrollerte situasjonen som oppstår hvis skjørtene dras ut med oppdrift, såkalt pop-up. Overtrykket med vann i skjørtene har ingen potensiell energi, så i det plattformen løsner vil kraften forsvinne. Overtrykket under cellene ble opprettholdt ved hjelp av steinmassene som beskrevet over. Gjennom hele utdrivningsprosessen ble det gjennomført gjentatte tester av den faktiske vekten og den gjenstående friksjonen langs skjørtene ved å heve og senke plattformen syklisk.

Ved total frigjøring av skjørtene fra grunnen (3) ble overtrykket under cellene utjevnet og videre heving av plattformen var basert på oppdrift fra de nå gassfylte cellene (4). På dette stadiet var plattformen ubemannet og det var kun tillatt for personell å returnere til plattformen i helt spesielle tilfeller.

Ved siste del av frigjøringen fra grunnen og den første delen av oppstigningen var det forutsett at plattformen kunne komme til å virvle opp mye borekaks rundt skjørtene. Dette ble analysert og funnet uproblematisk da materialet sannsynligvis ikke ville distribueres utover den opprinnelige utstrekningen.

Figur 8-18:

Faser i reflytingen av Maureen stålplattform

Plattformen ble tauet til Stord og ankret opp før disponeringsmetode ble valgt. Tauingen ble gjennomført med seks taubåter og med en dypgang på 65 m.

![Figur 8-19: Tauing av Maureen etter reflyting [58]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-19.png)

Figur 8-19:

Tauing av Maureen etter reflyting [58]

Etter en stund ble det bestemt at understellet skulle gjenbrukes som fundament for en ny kai ved Leirvik på Stord [59].

8.2.5 Stålunderstell fjernet med bit-for-bit-metoden

Det har ikke vært vanlig å fjerne hele stålunderstell ved bruk av bit-for-bit-metoden. Stålunderstell har gjerne heller blitt fjernet ved tungløft- eller ettløftsmetode, eksemplifisert i kapittel 8.2.6 og 8.2.7.

8.2.6 Stålunderstell fjernet med tungløftemetoden

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på North West Hutton Decommissioning Programme [51] og North West Hutton Decommissioning Programme Close-out Report [60]. Dette inkluderer også eventuelle figurer og tabeller.

Et eksempel på et stålunderstell som har blitt fjernet med tungløftemetode er understellet til North West Hutton. Understellet var en jacket med en høyde på 154 m og vekt på rundt 17 000 tonn, inkl. anoder, rør, pæler osv. Fotavtrykket til understellet var 85.6x59.7 m.

Fjerningen ble utført av Heerema ved bruk av det delvis nedsenkbare løftefartøyet Hermod som vist i Figur 8-20. Utgangspunktet for fjerningen var at dekksanlegg og dekksramme allerede var fjernet. Konduktorene som strakte seg fra dekksanlegget, gjennom understellet og ned til borerammen var også fjernet på forhånd.

Fjerningen av understellet bestod av totalt 58 løft, det tyngste på 2 250 tonn. Totalt ble det gjennomført 248 kutt, utført ved bruk av hydrauliske sakser, diamantwirekuttere og vannjet. I alt ble 9 200 tonn av stålunderstellet fjernet. Den resterende vekten ble definert som del fundamentet og av etterlatt på stedet, som beskrevet i kapittel 8.2.8.

Figur 8-20:

Fjerningen av stålunderstellet på North West Hutton gjennomført ved bruk av tungløftefartøyet Hermod

8.2.7 Stålunderstell fjernet med ettløftsmetoden

Innholdet i dette kapittelet er, hvis ikke annet nevnt, i sin helhet basert på Indefatigable Field Platforms and Pipelines Decommissioning Programme Close Out Report [61]. Dette inkluderer også eventuelle figurer og tabeller.

Eksempel på stålunderstell som er fjernet ved ettløftsmetoden er understellene på de seks plattformene på Inde-feltet på britisk sektor. Understellene ble fjernet mellom mars og juli 2011 av tungløftefartøyet Stanislav Yudin. Vekten av understellene varierte fra 360 til 910 tonn, inkludert den delen av pælene som ble fjernet sammen med understellet.

Utgangspunkt for denne beskrivelsen starter etter at plattformen var stengt ned og dekksanlegg var fjernet.

De følgende oppgavene ble gjennomført av tungløftefartøyet:

- Fjerne konduktorer og dekksanlegg

- Fjerne dekksramme

- Kontrollere tilgjengeligheten inne i søylene ved å bruke et stempel.

- Hvor det ble funnet hindringer ble stempelet sluppet gjentatte ganger for å åpne opp for kuttemaskinene.

- Suge opp jord inne i søylene ned til 5 m under havbunn for å kunne kutte fra innsiden

- Installere løfteinnretning på understellene

- Kutte alle pæler

- Løfte understellene over på lekter

Lekteren ble deretter fraktet til Newcastle hvor understellene ble disponert.

Figur 8-21:

Ett av Inde-understellene overført til lekter for transport til land

8.2.8 Stålunderstell etterlatt på opprinnelig lokasjon

I lys av OSPAR-beslutning 98/3 [9] finnes det ingen eksempler på stålunderstell som i sin helhet er etterlatt på opprinnelig lokasjon. Det finnes derimot flere eksempler på peler og ankere som er forlatt.

Et eksempel er fundamentene til North West Hutton [51] [60] som vist i Figur 8-22. Ved installasjon av jacketen i 1981 ble enkelte komponenter hardt skadet. Forsterkningsarbeid i etterkant har bl.a. inkludert omtrent 100 tonn grout rundt bena på plattformen. Dette ble i arbeidet med valg av fjerningsmetode vektlagt som en så stor hindring for sikker fjerning av fundamentet at det ble vedtatt å etterlate det på stedet. Total vekt av jacketen er omtrent 17 500 tonn, inkludert vekten av fundamentene, og en delvis fjerning er dermed i tråd med bestemmelsene gitt i OSPAR-beslutning 98/3. Fri seilingsdybde er omtrent 95 m som er vel over de 55 m definert som minimumkrav [46], i tillegg er fundamentene markert på aktuelle sjøkart til informasjon for fiskere og andre brukere av havområdene i nærheten.

![Figur 8-22: Fundamentene på North West Hutton som de ble forlatt på opprinnelig lokasjon [60]](/490569/contentassets/b1ed77b8920841c2803e5c5a4d6cb78d/fig-8-22.png)